Стадия «приготовление и дозирование древесноволокнистой массы»

На данной стадии выполняют следующие технологические операции:

- Получение древесных волокон

- Разбавление волокон водой и дозирование разбавленной древесноволокнистой массы

Получение древесных волокон

Разделение древесины на волокна (размол древесины) — это одна из ответственных операций в технологии производства ДВП. От качества и степени размола зависят дальнейшие технологические процессы и качество готовых плит. В производстве ДВП размол древесины проводят под воздействием температуры, воды и давления в специальном оборудовании. Установлено, что при таком воздействии образуются древесные волокна, обеспечивающие высокое качество плит (рис.3-5).

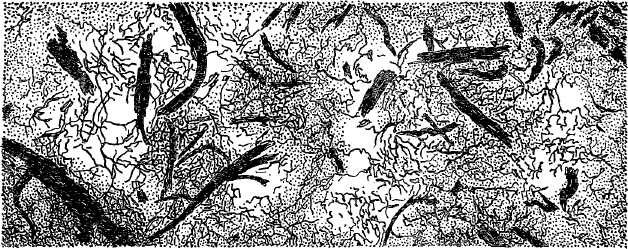

Рис. 3 Волокна, полученные сухим размолом из пропаренной стружки при атмосферном давлении[].

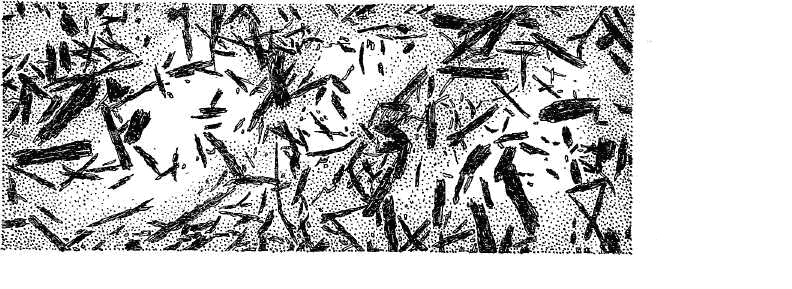

Рис. 4 Волокна, полученные сухим размолом из холодных стружек от фрезерования и опилок[].

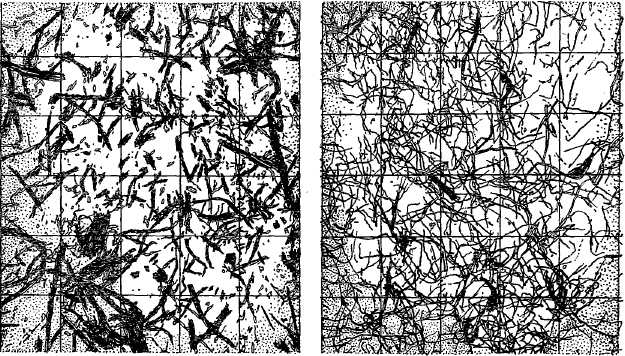

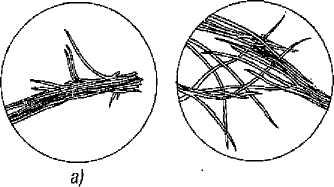

Рис..5 Сравнительные фотографии [] волокон белой сосны, полученные рафинированием при атмосферном давлении (слева) и под давлением (справа);

Сочетание термовлагообработки с ударным воздействием размольной гарнитуры оборудования приводит к одновременному протеканию механических, физических и химических процессов. В ходе размола пучки волокон раздавливаются, расщепляются и разрезаются по длине. Удельная поверхность волокон (на единицу длины) возрастает. При этом происходит частичный гидролиз компонентов древесины, гидрофильность и пластичность волокон увеличивается. Образующаяся масса представляет собой суспензию древесных волокон и их пучков в воде.

Структурная характеристика древесноволокнистой массы после размола подбирается оптимальной для конкретного производства.

Размол древесной щепы при производстве ДВП мокрым способом обычно проводят в две ступени. В производстве плит с лицевым слоем из тонкодисперсной древесной массы (Т-С, Т-СП, Т-СВ, СТ-С) применяют и третью ступень размола.

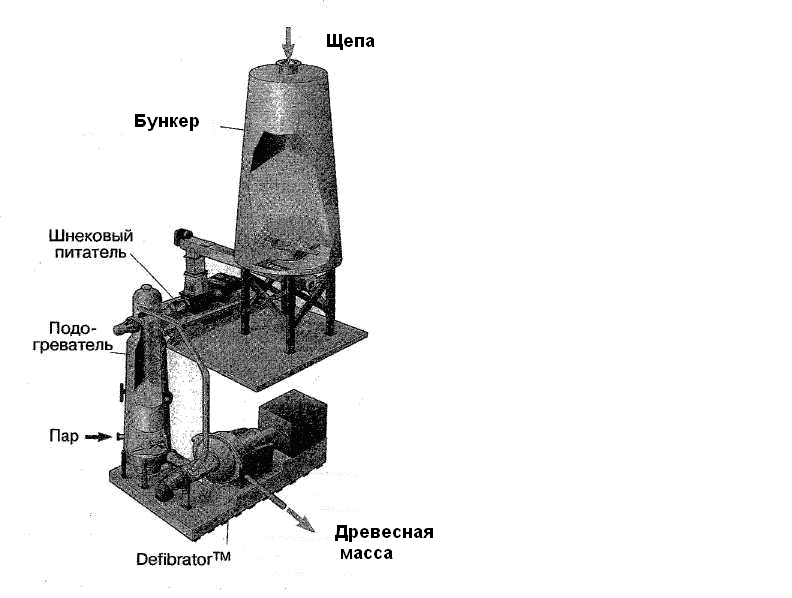

На первой ступени наибольшее применение наибольшее применение из размольного оборудования нашли дефибраторы. Эта машина непрерывного действия состоит из следующих основных частей: питательного устройства, подогревателя, размольной части (рис.6).

Щепа поступает в питательное устройство из расходного бункера и винтовым валом направляется в верхнюю часть подогревателя. В нижнюю часть подогревателя подается насыщенный пар давлением до 1,2 МПа. Температуру в подогревателе регулируют расходом пара, а время обработки щепы – ее уровнем в подогревателе (скоростью подачи щепы). Обычно рабочая температура пара в подогревателе 160-180 о С, а время пропарки 3-6 мин. Снижение температуры пара на 10 градусов увеличивает время пропарки почти вдвое. Потребность в паре составляет от 0,5 до 0,8 т на тонну абсолютно сухого волокна, в зависимости от породы древесины. При пропарке в среднем теряется около 10% древесины, а потребность в энергии составляет 200—250 кВтч на тонну массы. Размол щепы на волокно тоже требует больших затрат энергии: 120—200 кВт-ч на тонну абсолютно сухого волокна. Снизить их можно, добавляя в щепу специальные химические добавки, например Na2SO3.

Из нижней части подогревателя винтовым валом пропаренная щепа подается в размольную часть дефибратора.

Размольная часть состоит из неподвижного и подвижного дисков. Попадая через центральное отверстие неподвижного диска на вращающуюся шайбу, щепа отбрасывается в зону размола. Рабочие поверхности дисков снабжены канавками и рифлениями, в которых и происходит перетирание прогретых древесных частиц на отдельные волокна и пучки волокон. Под действием центробежных сил и давления пара образующаяся волокнистая масса грубого помола выбрасывается с дисков наружу.

Полученная при размоле ДМ грубого помола через выпускное устройство направляется по трубопроводу в циклон для отделения пара и разбавления водой и затем непосредственно на вторую ступень размола или в промежуточный массный (дефибраторный) бассейн. Концентрация ДМ после первичного размола в трубопроводе перед циклоном составляет около 33 %. Перед вторичным размолом концентрация должна быть не ниже 4 %.

На второй ступени размола применяют рафинеры (мельницы размола массы) для получения ДМ тонкого помола с целью получения более тонких волокон с высокой удельной поверхностью. Конструкция рафинеров аналогична конструкции размольной части дефибраторов, но оба размольных диска могут вращаться в противоположных направлениях. Полученную рафинаторную массу винтовым конвейером направляют для хранения и усреднения в массные бассейны.

На третьей степени размола из размольного оборудования применяют голлендеры или конические мельницы.

Для получения волокна из однолетних растений (багасса и др.), макулатуры используют специальное оборудование.

Существует несколько методов и приборов для оценки качества древесноволокнистой массы (ДМ). Наибольшее распространение получила оценка степени размола древесной массы в единицах ДС (Дефибратор-секунда).

Степень размола в единицах ДС определяют на специальном приборе «Дефибратор-секунда». Суть метода заключается в определении времени обезвоживания в секундах 10 л древесной массы с концентрацией 1,28 %.

Для получения твердых ДВП с необлагороженной поверхностью степень размола после первой ступени составляет 12-16 ДС, после второй — 20-28 ДС, а после третьей — 87-110 ДС.

Масса грубого помола после дефибраторов имеет малую степень фибриллированности (расчесанности, разработанности) и большое количество нерасщепленных (нефибриллированных) волокон (рис….).

Р ис.. . Древесные волокна после размола: а) — в дефибраторе, б)-в рафинёре

Такая масса быстро обезвоживается и образует рыхлый древесноволокнистый ковер, приводя к получению ДВП с низкими физико-механическими свойствами.

Масса тонкого помола состоит из хорошо фибриллированных волокон, она медленно обезвоживается, дает плотный ковер и позволяет получать прочные плиты.

Большое значение имеет длина волокон в ДМ. Если волокна сильно изрублены и укорочены, возможно образование «мёртвого размола» — сыпучей массы, в которой волокна не переплетаются (не свойлачиваются), и из них будет формироваться ковер низкого качества.

Оценивать качество ДМ необходимо комплексно, сочетая определение степени размола с ее фракционным составом. Большинство приборов для фракционирования основано на пропуске определенного количества разбавленной ДМ через сита с различными отверствиями.

Контроль качества ДМ оценивают в лаборатории систематическими анализами степени размола, фракционного состава и концентрации ДМ. В некоторых лабораториях определяют среднюю удельную поверхность волокон в полученной ДМ. На современных предприятиях постоянный мониторинг качества волокнистого материала ведётся при помощи видеокамер, путём измерения контрастности проб.

Качество приготовленной ДМ зависит от многих технологических факторов, в т.ч. от:

- Породы древесины

- Качества древесной щепы

- Температуры и продолжительности пропарки щепы

- Температуры и давления насыщенного пара при пропарке щепы

- Геометрии и степени износа размольной гарнитуры дефибраторов и рафинеров

- и др.

Источник

Термообработка древесины в домашних условиях: технология от А до Я. Преимущества и недостатки материала, подбор оборудования

Достаточно длительный период времени дерево считалось и считается ценным, но прихотливым материалом. Связано это с тем, что в процессе эксплуатации есть много нюансов, которых вам необходимо придерживаться, иначе вы рискуете просто испортить внешний вид изделий.

Опасными факторами являются: излишняя влага, гниение, атака паразитов, усушка и другие неприятности, с которыми сталкивается каждый обладатель деревянной обшивки или любых изделий.

Но, не стоит сразу переходить к негативу, так как в наше время существует множество средств, которые избавляют вас от этого и создают прочный барьер. Термообработка, выполненная в правильной технике – одна из подобных вещей.

Наверняка вы видели деревянные стенки дома у ваших бабушек. В чём секрет? Почему стенка стоит в гостиной более 20 лет, но выглядит как новая? Правильно обработанное дерево – вот ответ на ваш вопрос.

Благодаря этой технологии вам не нужно подбирать высокий сорт дерева, из которого будет изготовлено изделие – достаточно взять недорогую породу и правильно её обработать. В этой статье ознакомимся с технологией обработки дерева, необходимым оборудованием и преимуществами, которым она обладает.

Источник