- Лазерный гравер своими руками: Полное руководство по сборке и настройке

- Собираем лазерный гравер на ардуино своими руками

- Самодельный гравировщик лазерный: как сделать гравер ЧПУ на Ардуино своими руками

- Лазерный модуль с проводами и стеклянной линзой

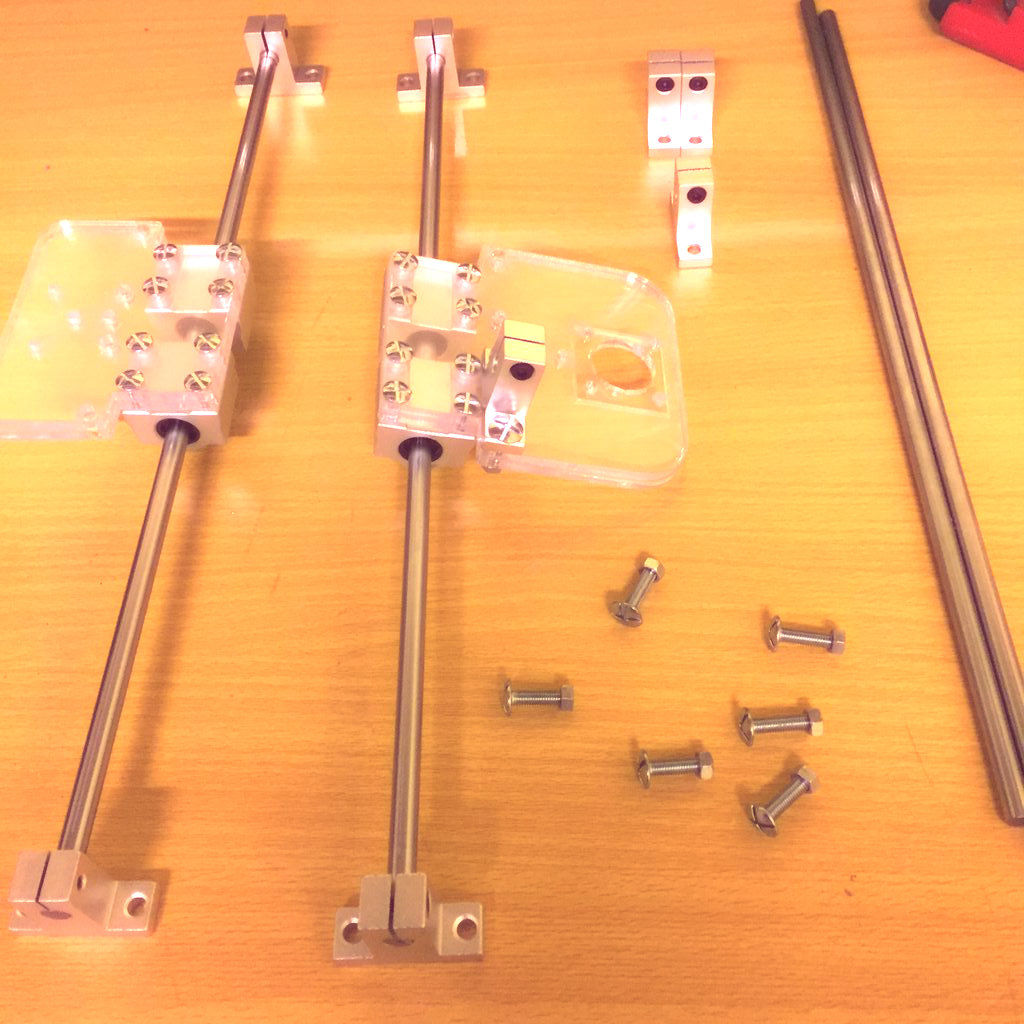

- Шаг 1

- Шаг 2

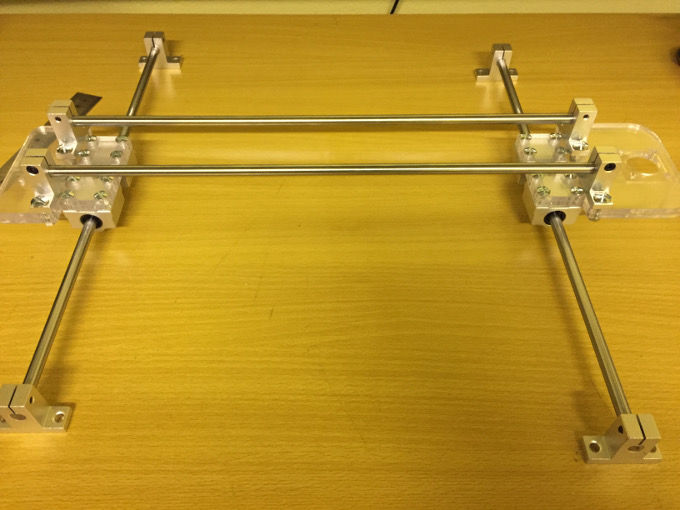

- Шаг 3

- Шаг 4

- Шаг 5

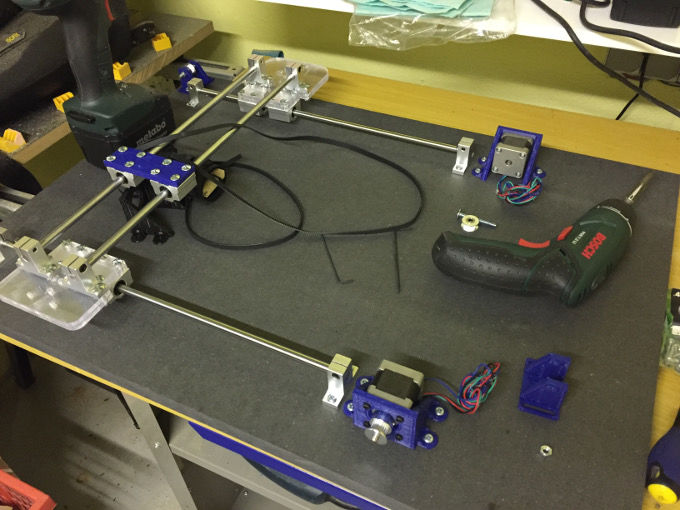

- Шаг 6

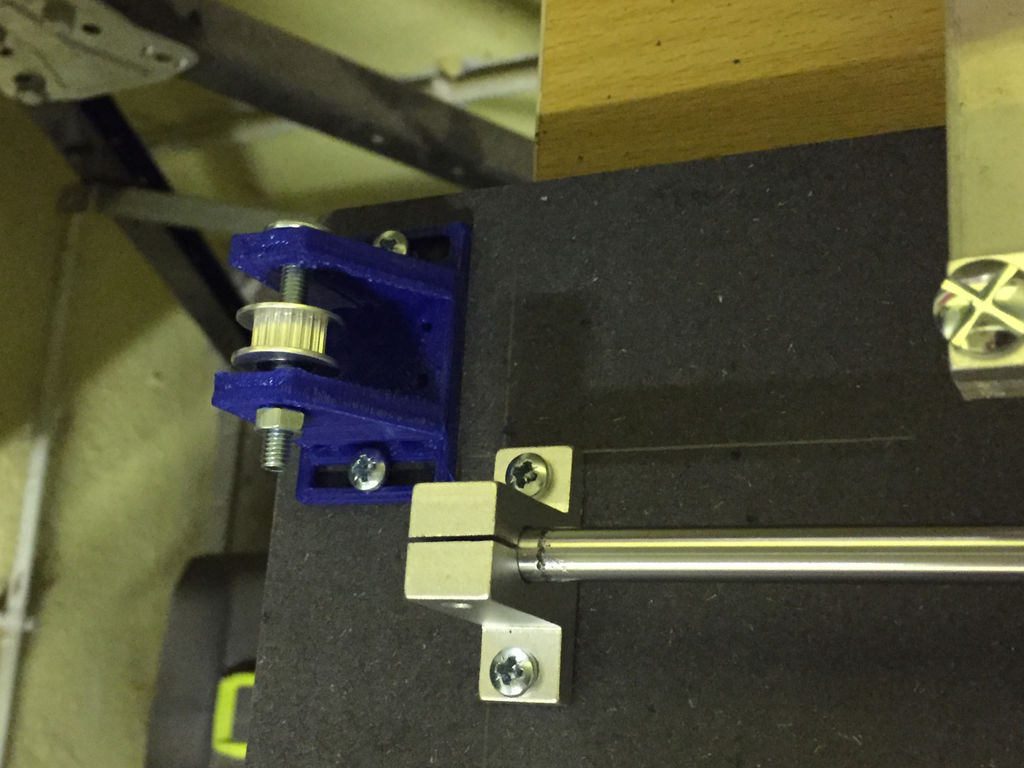

- Шаг 7

- Шаг 8

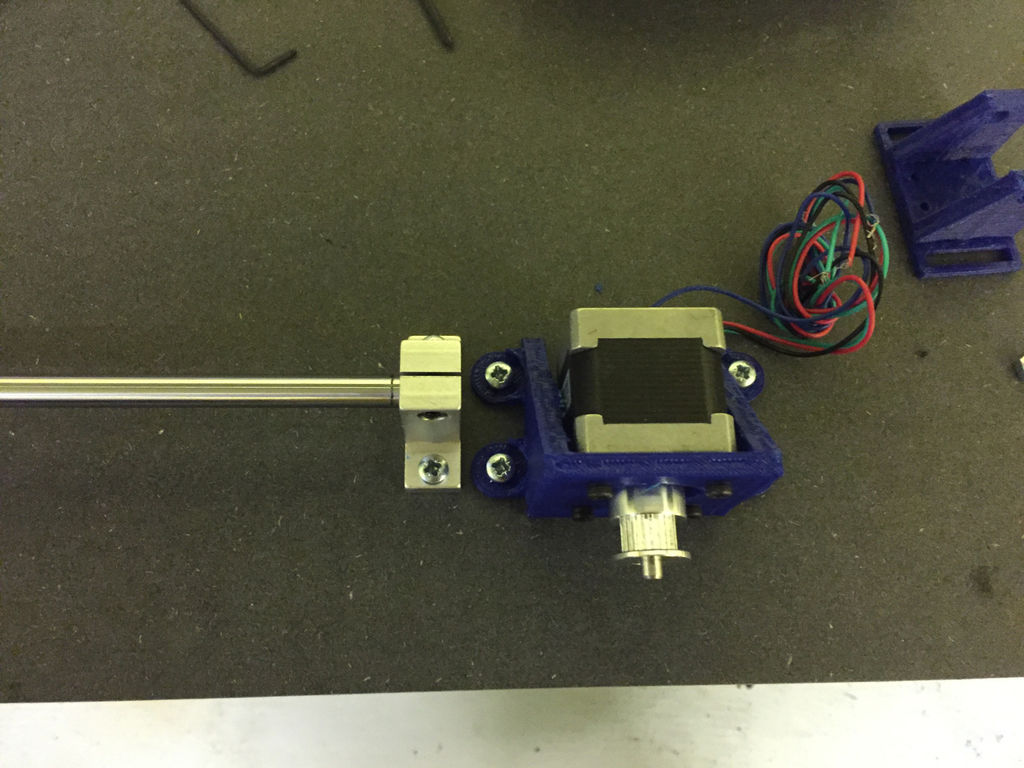

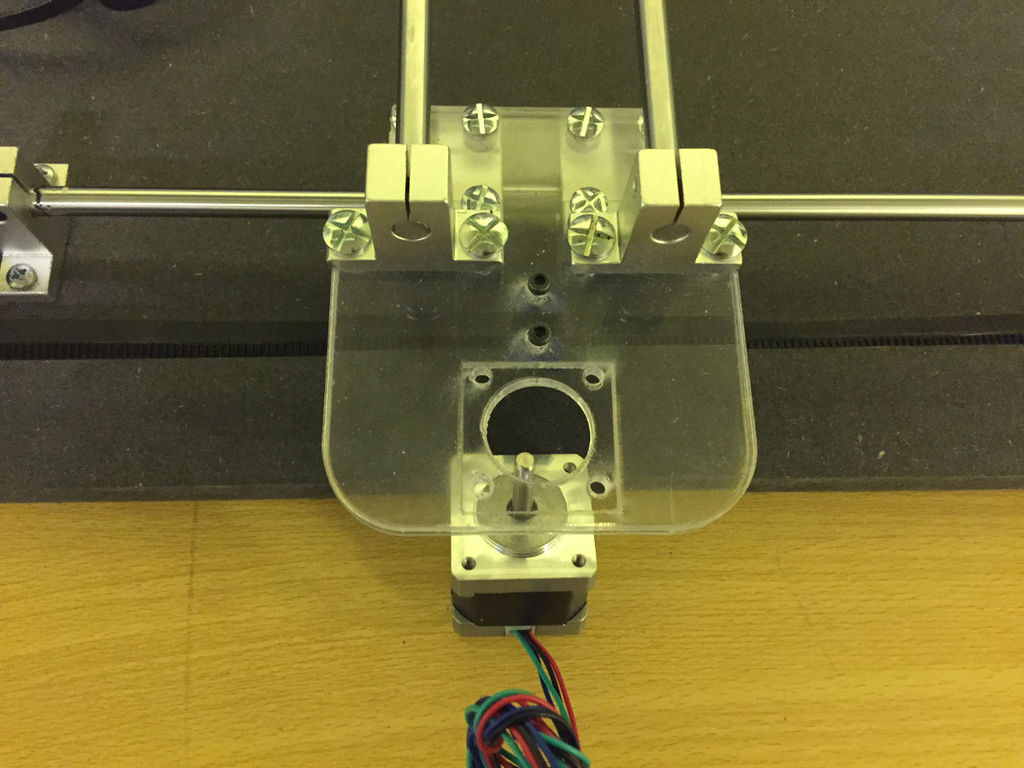

- Шаг 9

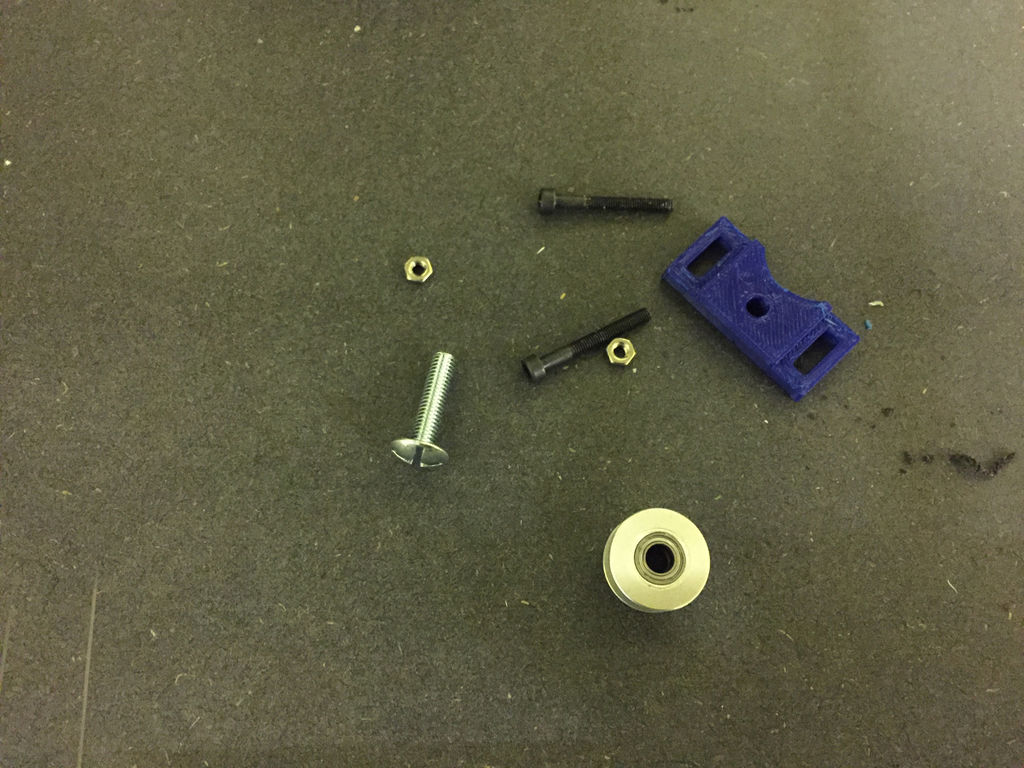

- Шаг 10

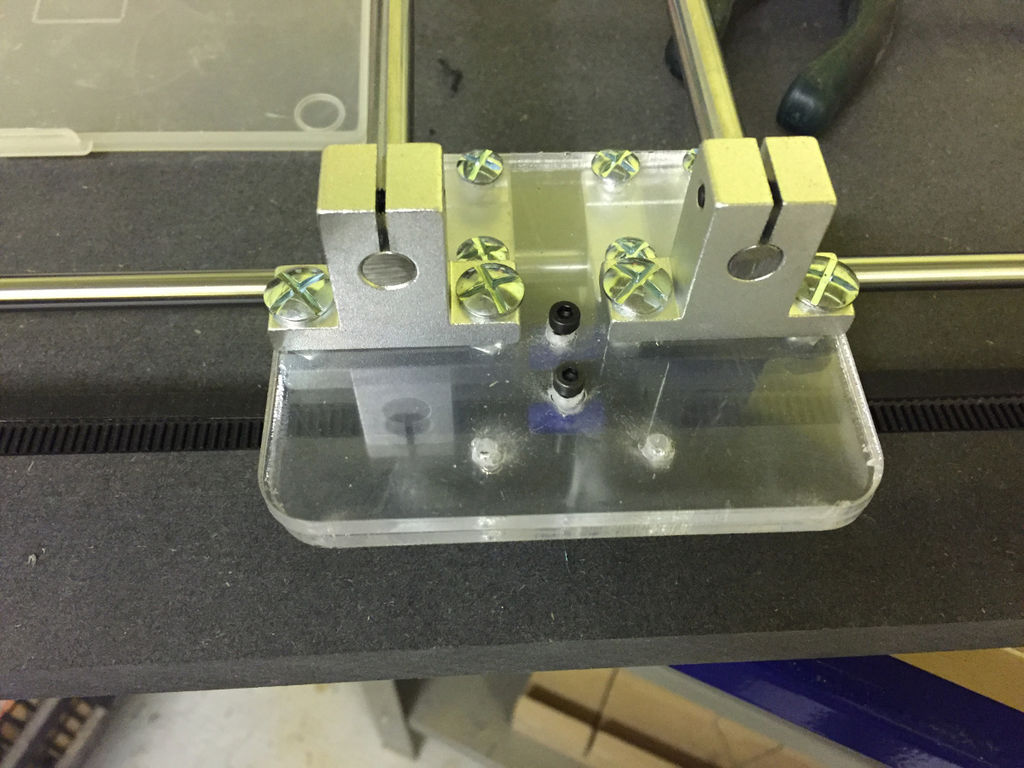

- Шаг 11

- Шаг 12

- Шаг 13

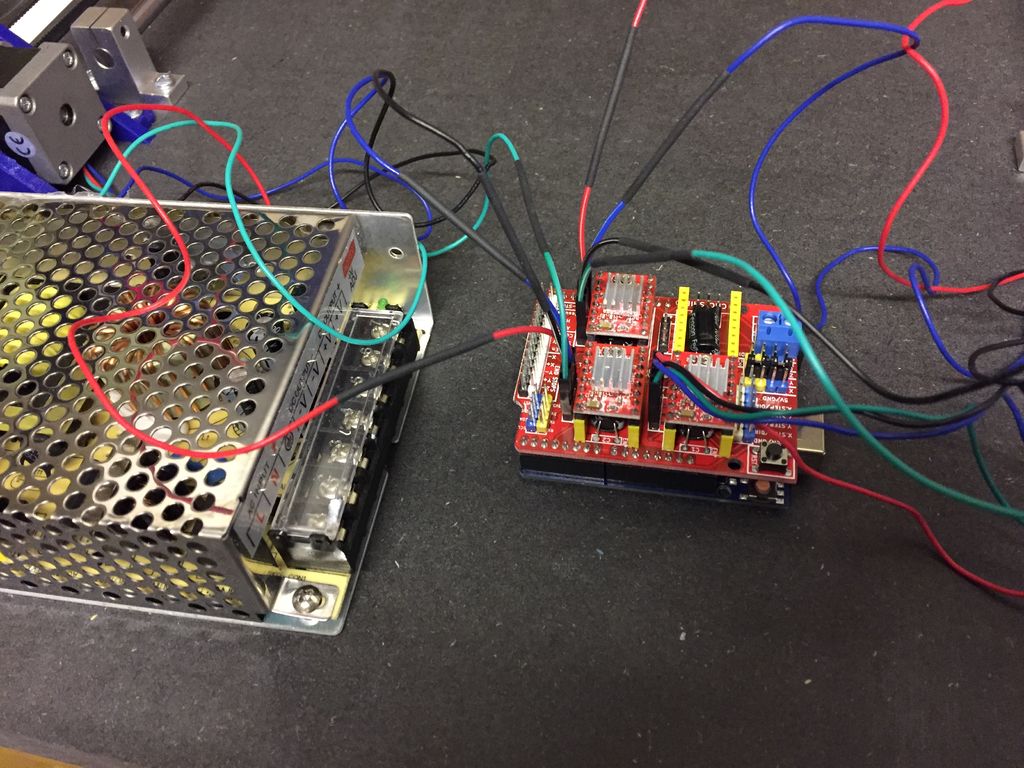

- Шаг 14

- Шаг 15

- Шаг 16

- Шаг 17

- Шаг 18

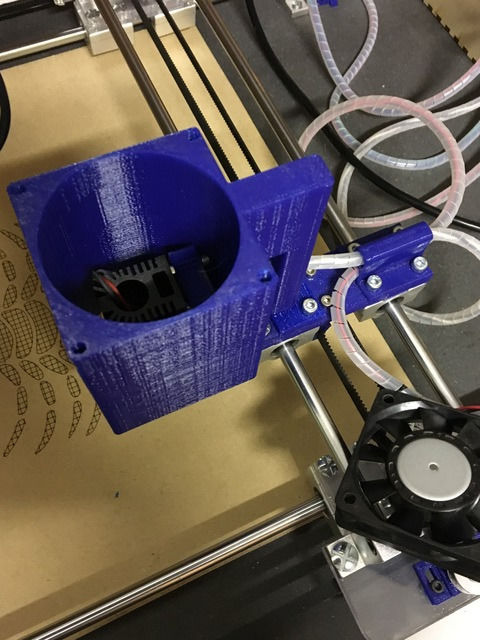

- Шаг 19

- Шаг 20

- Шаг 21

- Шаг 22

- Шаг 23

- Шаг 24

- Шаг 25

- Шаг 26

Лазерный гравер своими руками: Полное руководство по сборке и настройке

Создание лазерного гравера своими руками – это сложный, но интересный проект, который требует знания различных областей, включая электронику, механику и программирование. Вот основные этапы создания лазерного гравера:

- Планирование и дизайн: Определите, какого размера и мощности вам нужен гравер, и нарисуйте чертеж с учетом всех деталей.

- Покупка комплектующих: Приобретите все необходимые компоненты. К ним относятся степперные двигатели, контроллеры, лазерный модуль, направляющие, винтовые пары или ремни, а также материалы для изготовления корпуса (дерево, акрил, металл и т.д.).

- Сборка: Сначала соберите механическую часть гравера, установив двигатели и направляющие на корпус. Затем установите лазерный модуль.

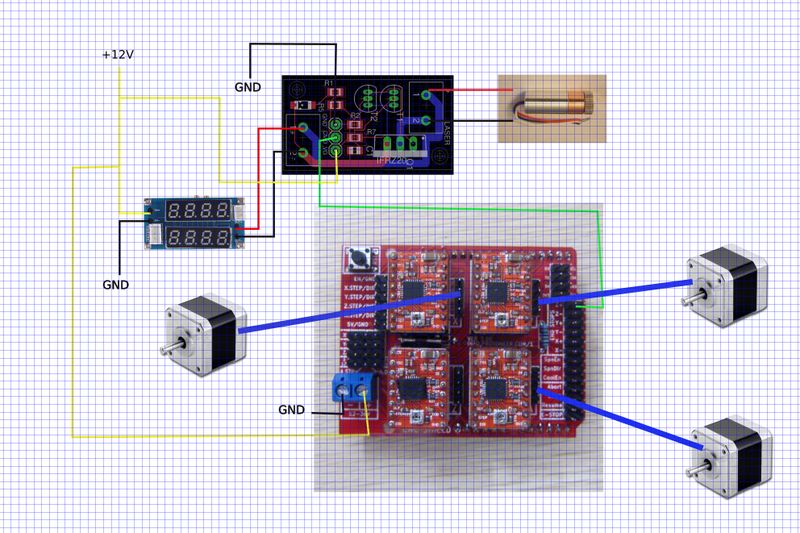

- Электроника и программирование: Установите контроллеры и подключите их к двигателям и лазеру. Затем вам потребуется специализированное программное обеспечение для управления гравером, например, LightBurn, LaserGRBL и другие.

- Тестирование и настройка: После того, как все собрано, проведите тестовую гравировку, чтобы проверить, работает ли все корректно. Возможно, вам придется отрегулировать настройки программного обеспечения или механические компоненты, чтобы получить идеальные результаты.

Обратите внимание, что работа с лазерами может быть опасной, поэтому всегда следуйте правилам безопасности: носите специальные очки, никогда не направляйте лазер на людей или животных, и не оставляйте гравер без присмотра во время работы.

Собираем лазерный гравер на ардуино своими руками

При наличии минимальных знаний в проектировании и сборке приборов, возможно собрать лазерный гравер своими руками. Это не только интересное и полезное занятие, которое в будущем поможет хорошо разбираться в принципах работы с гравировальным аппаратом, но и значительно удешевит агрегат. Плюсы можно найти также и в том, что создаваться гравер будет под определенные нужды.

В первую очередь, необходимо закупить нужные материалы. И самый главный непосредственно лазерный модуль. Сделать выбор поможет сравнительный анализ всех, представленных на рынке лазеров. Для использования дома и небольшого бизнеса вполне достаточно твердотельного лазера мощностью до 6 Вт. Такой лазер позволит не только делать гравировки на различных материалах, но и резать тонкую фанеру. Также следует приобрести двигатель.

После необходимо спроектировать сам станок. Конечно, заинтересованные в создании нового могут сами осилить данный этап. Однако, вполне возможно правильную информацию достать быстро. Ниже приведем схему и инструкции, следуя ей, вы сможете собрать свой первый лазерный гравер самостоятельно.

По списку нужно приобрести все необходимые материалы для каждого этапа работы. Понадобятся различные алюминиевые профили, метизы, втулки, ролики, вентилятор и другие материалы. Список достаточно внушительный. Так как прибор это точный и высокотехнологичный, без электроники тут не получится. Необходимо сделать все четко части согласно инструкции, потому что именно от этого будет зависеть работа аппарата. Также понадобятся инструменты для сборки, а также паяльник для плат.

Важными элементами является каркас и каретка будущего прибора. Размеры также зависят от планов на рабочее поле. Однозначно, собранный своими руками из качественных материалов лазерный гравер будет надежнее китайских конструкторов за небольшие деньги, а по стоимости будет вполне сопоставим с ними.

При выборе лазерного модуля не стоит забывать о программном обеспечении для него. Оно должно быть доступным к приобретению, качественным и понятным, желательно с возможностью обратиться в службу поддержки.

Если желание собрать лазерный гравер своими руками достаточно осознанное и сопоставимо с возможностями, обратитесь к инструкции ниже. Собрав гравер, останется только подключить его к сети и компьютеру, настроить и начинать работу.

Источник

Самодельный гравировщик лазерный: как сделать гравер ЧПУ на Ардуино своими руками

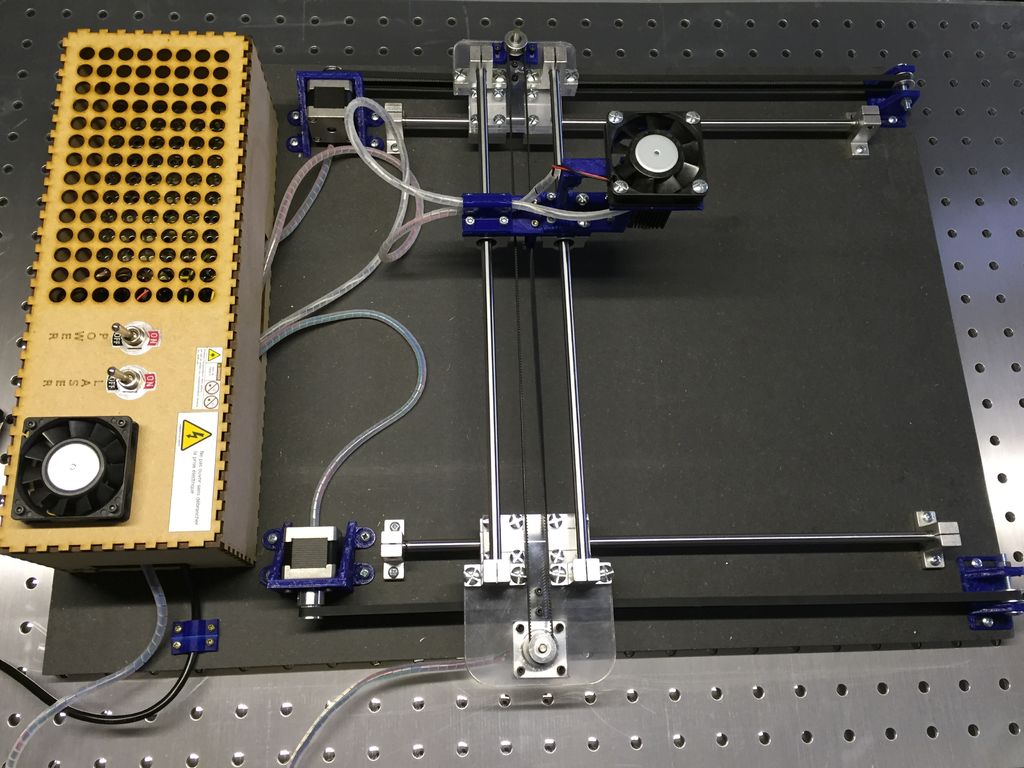

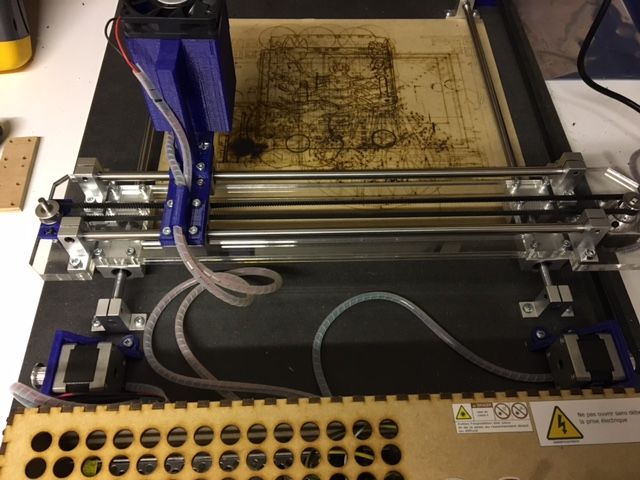

После многочисленных попыток, у меня получился лазерный гравер на Ардуино своими руками, надежный и приятный в использовании.

Максимальная мощность – 3 Вт, но обычно я работаю на 2 Вт, чтобы поберечь лазерный диод. Честно говоря, разница между 2 и 3 Вт практически не заметна.

Лазерный модуль с проводами и стеклянной линзой

В этой статье я покажу, что можно собрать, обходясь минимумом материалов и практически не тратясь.

Думаю, вы уже знакомы с GRBL (программа открытого проекта для Arduino, предназначенная для фрезерных — граверных станков и лазерных станков), с редактором Inkscape и с тем, как создавать файлы Gcode.

Я не буду подробно расписывать электронику, в этой статье не будет всеобъемлющей информации, возможно, в будущем я раскрою какие-то моменты более подробно — я вполне допускаю, что дал недостаточно информации, чтобы собрать гравировщик ЧПУ легко с первого раза.

- STL-файлы, готовые для распечатки

- GRBL-программу для моей конфигурации

- плагин лазерного гравировщика, который я использую для Inkscape

- файл с подсчетом стоимости деталей. Почти все их можно заказать на Aliexpress

- файлы EAGLE для создания модуля с мосфет-диодом для индикации включения-выключения гравировщика

Для печати плат рекомендую сервис OSH Park.

- cable_through.stl

- Carriage Idler.stl

- Carriage Laser.stl

- Carriage Motor.STL.stl

- Fan Holder.stl

- Idler Puller Holder.stl

- Laser Holder.stl

- NEMA 14 mount.stl

- Xtensionner_part1.stl

- Xtensionner_part2.stl

- YBeltHolder.stl

- YTensionner.stl

- grbl.zip

- laserengraver_smoothie.zip

- BOM Instructable.ods

- Adaptateur MOSFET GRID eagle.zip

Шаг 1

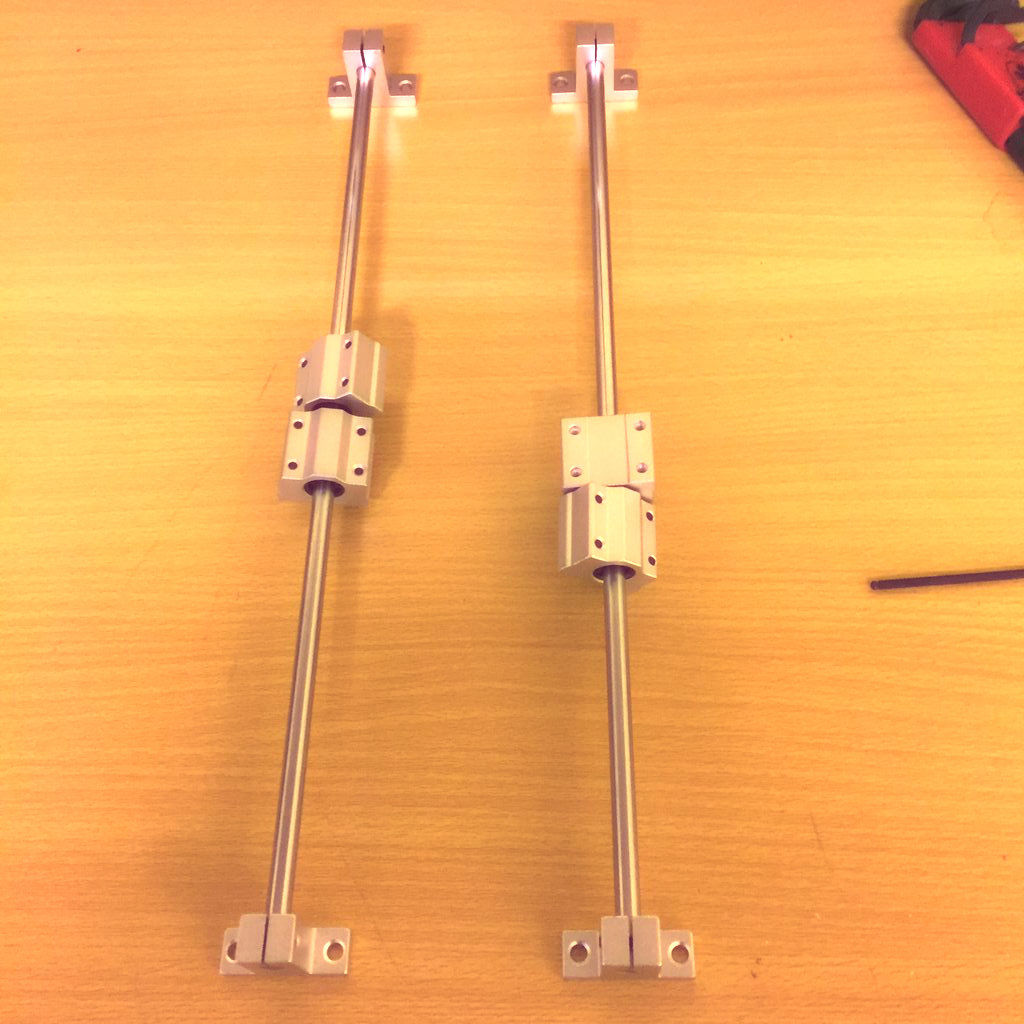

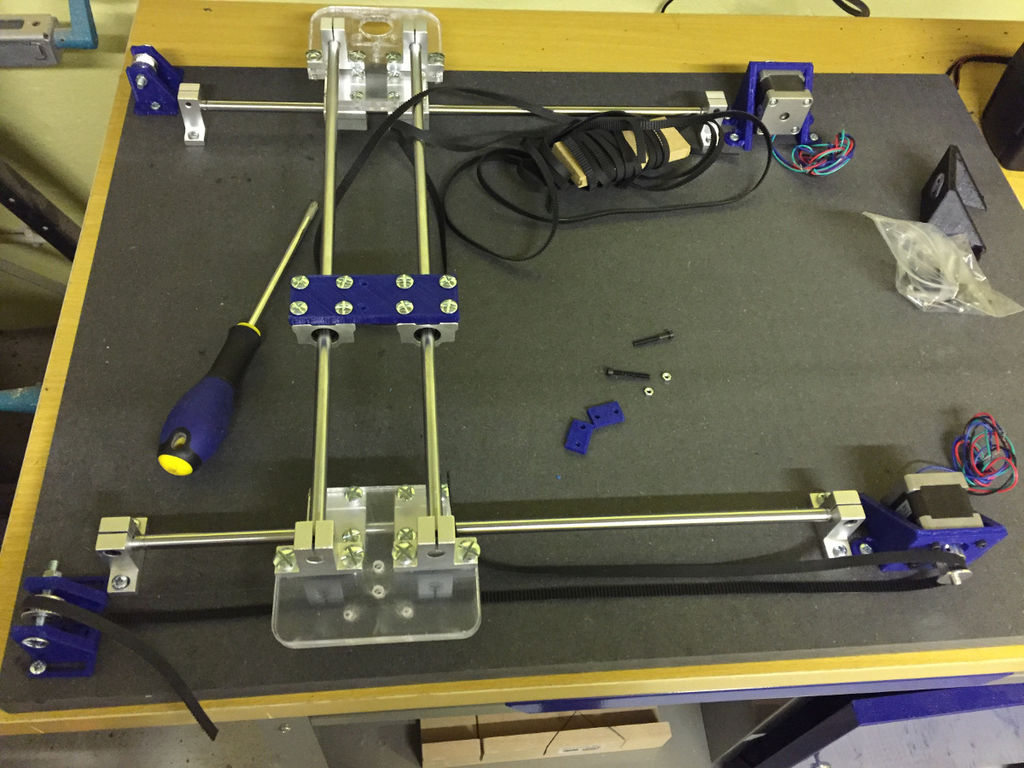

Берем два линейных вала и четыре суппорта для них.

Шаг 2

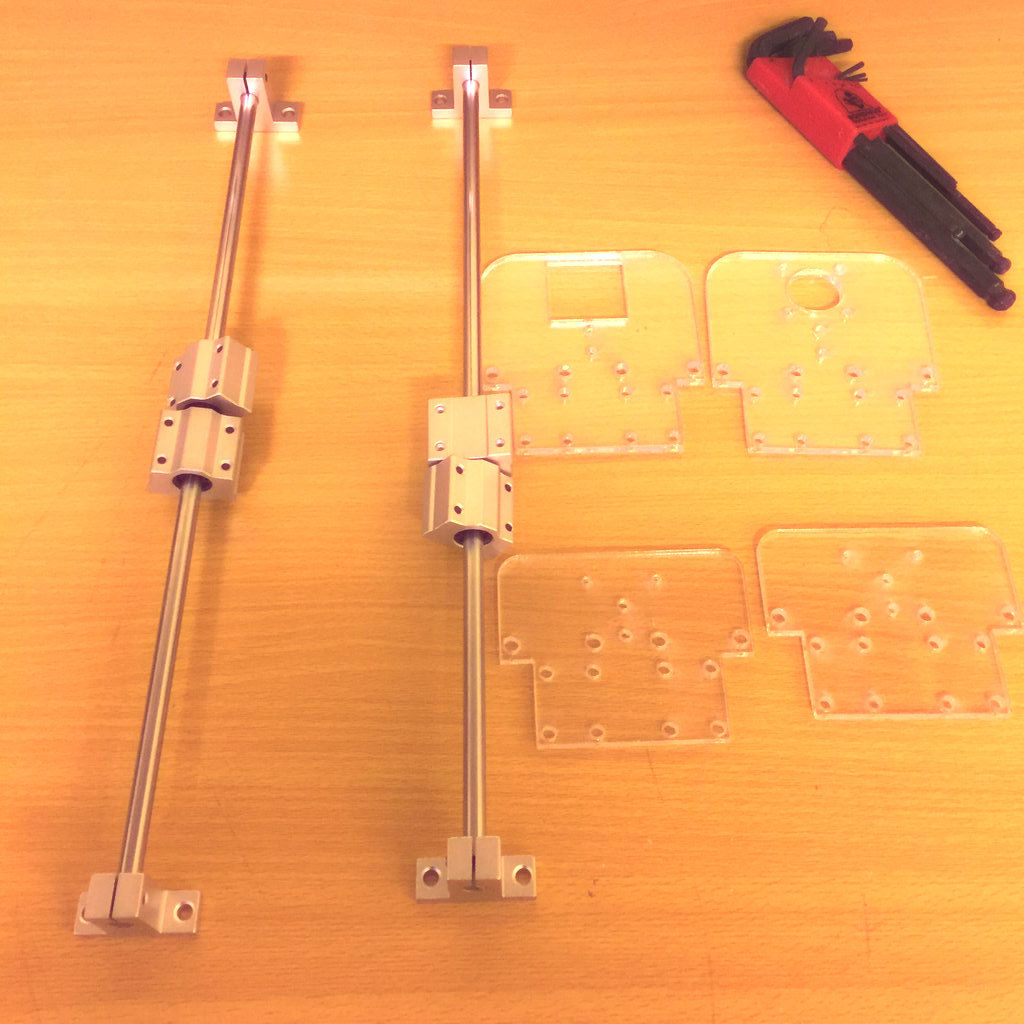

Шаг 3

Надеваем на валы по два подшипника и закрепляем валы в оставшихся двух суппортах

Шаг 4

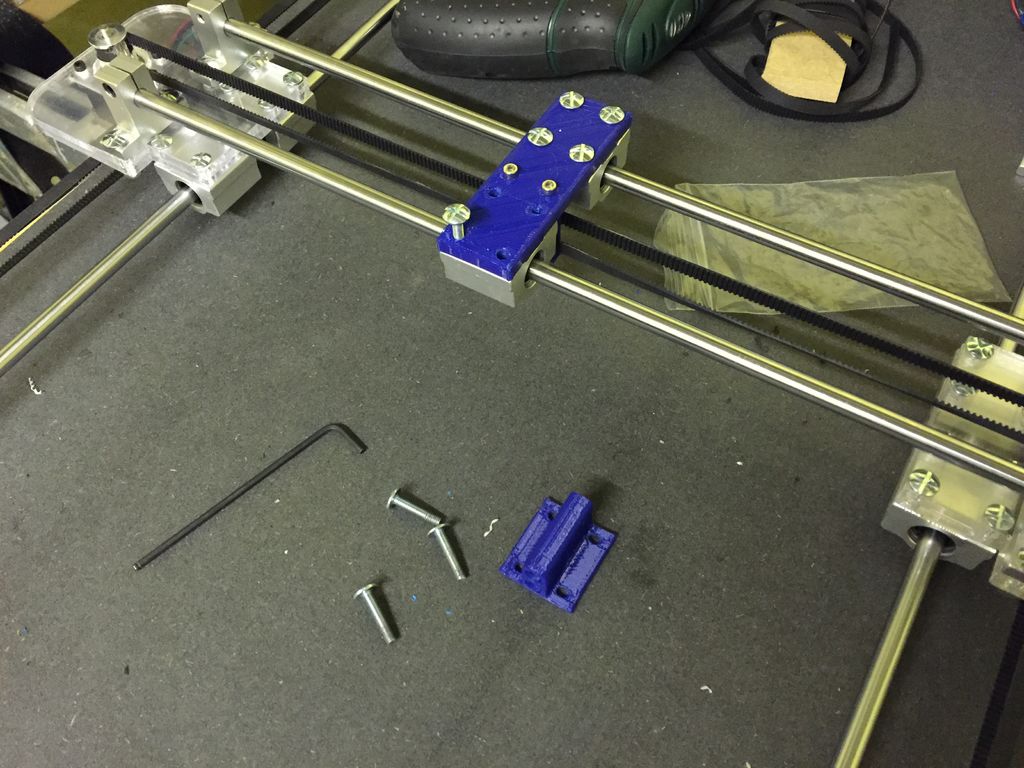

Подготавливаем пластины для лазерного резака (держатели каретки).

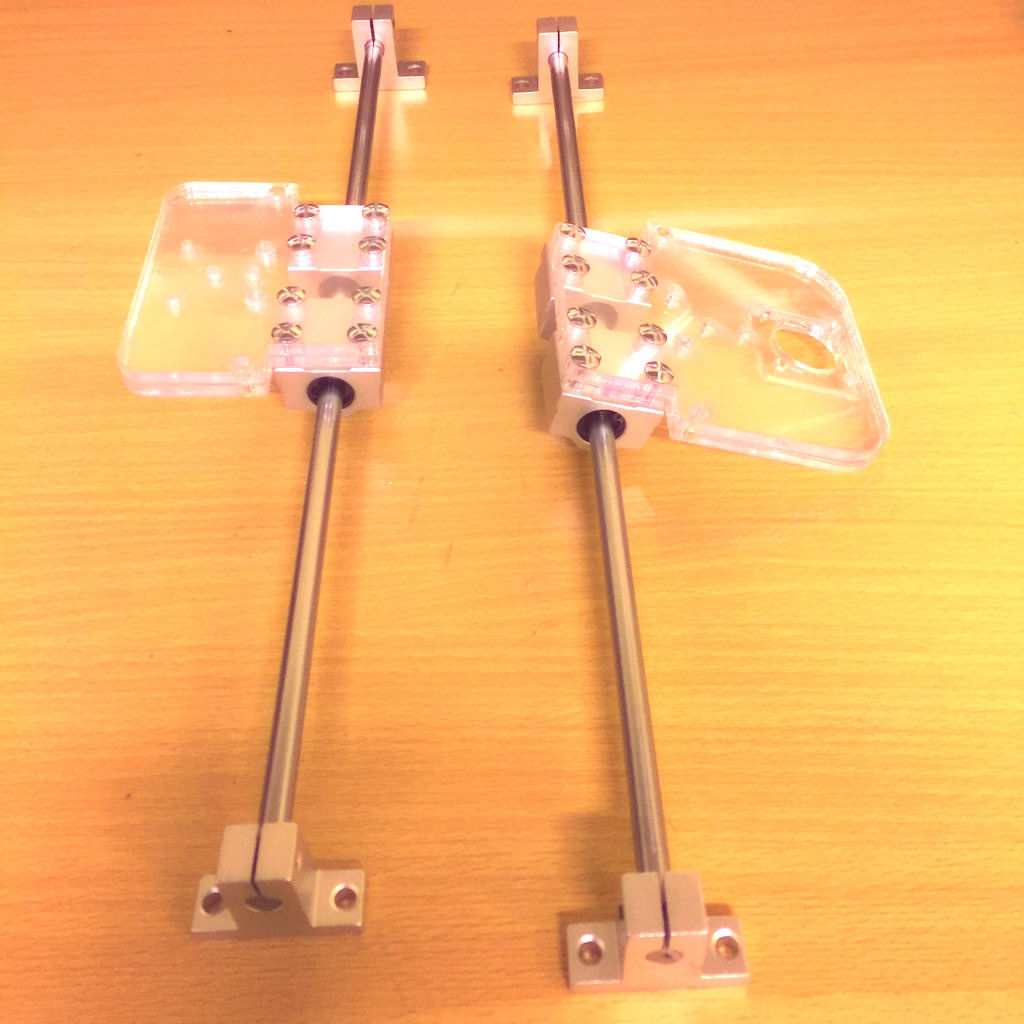

Шаг 5

Закрепляем пластины на подшипники.

Используем винты М4 16мм.

Шаг 6

Берем еще два линейных вала, суппорты к ним, винты М5 20 мм с гайками.

Монтируем суппорты на держатели каретки.

Шаг 7

Монтируем линейные валы в суппорты на держателях, это ось Х, и проверяем ход подшипников по нижним валам, это ось Y.

Подготовьте два закрытых подшипника, 8 винтов М4 16 мм и каретку, напечатанную на 3Д принтере.

Разберите ось Х, наденьте на линейные валы подшипники и каретку, и закрепите суппорты снова.

Шаг 8

Теперь монтируем конструкцию на деревянную плиту. Движения должны быть точными и уверенными.

К этому этапу, к сожалению, не сделано фотографий.

Шаг 9

Закрепляем два электродвигателя на оси Y креплениями, напечатанными на 3Д-принтере.

Для этого используйте винты М3 10мм.

Закрутите винты, убедившись, что они выставлены ровно.

Шаг 10

Соберите натяжные механизмы и привинтите их на платформу (для этого возьмите винты 5 мм с гайками).

Шаг 11

Подготовьте крепления ремней и винты М3 25 мм.

Закрепляя ремни на оси Y будьте терпеливы, это достаточно сложная работа.

Шаг 12

Устанавливаем двигатель на ось Х

Вообще, это можно было сделать и раньше.

В нашем случае делаем следующее:

- немного раскрутите винты, чтобы приподнять каретку

- под кареткой установите двигатель

- привинтите его винтами М3

Шаг 13

Ременная передача на оси Х

В отверстие детали, напечатанной на 3Д-принтере, вставьте винт М4, пластик достаточно мягкий для этого.

Наденьте шкив на винт М4 и закрепите натяжной механизм на приборе.

К этому этапу снова не сделано фотографий.

Шаг 14

- Подготовьте составные части для держателя ремня.

- Вставьте винты М3 в отверстия деталей, как показано на картинке.

- В оставшиеся 2 отверстия также вставьте винты (фото следующего шага).

- Установите держатели ремней на место.

Шаг 15

Шаг 16

Установите держатель шнура.

Шаг 17

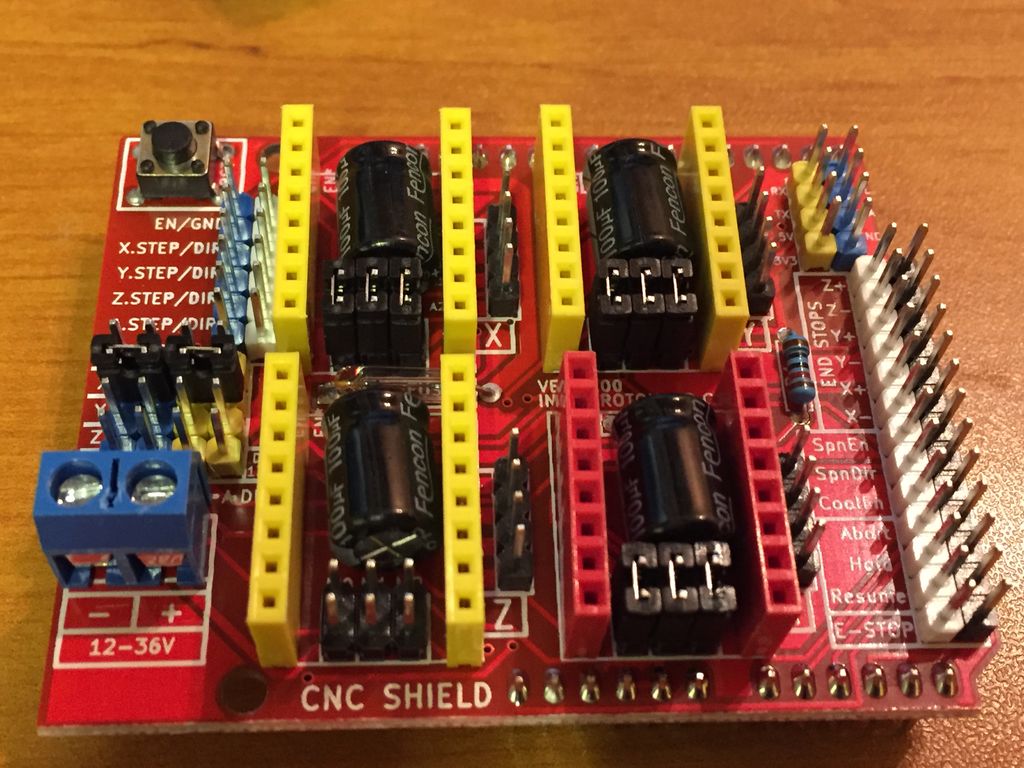

- 3 привода электродвигателя

- шилд CNC

- 11 перемычек (обычно идут в комплекте с шилдом)

- Плата Arduino

- установите перемычки так, как это показано на фотографии 2. Это позволит установить двигатели на микрошаг 16 и клонировать ось Y на А.

- подключите приводы к плате Arduino.

Шаг 18

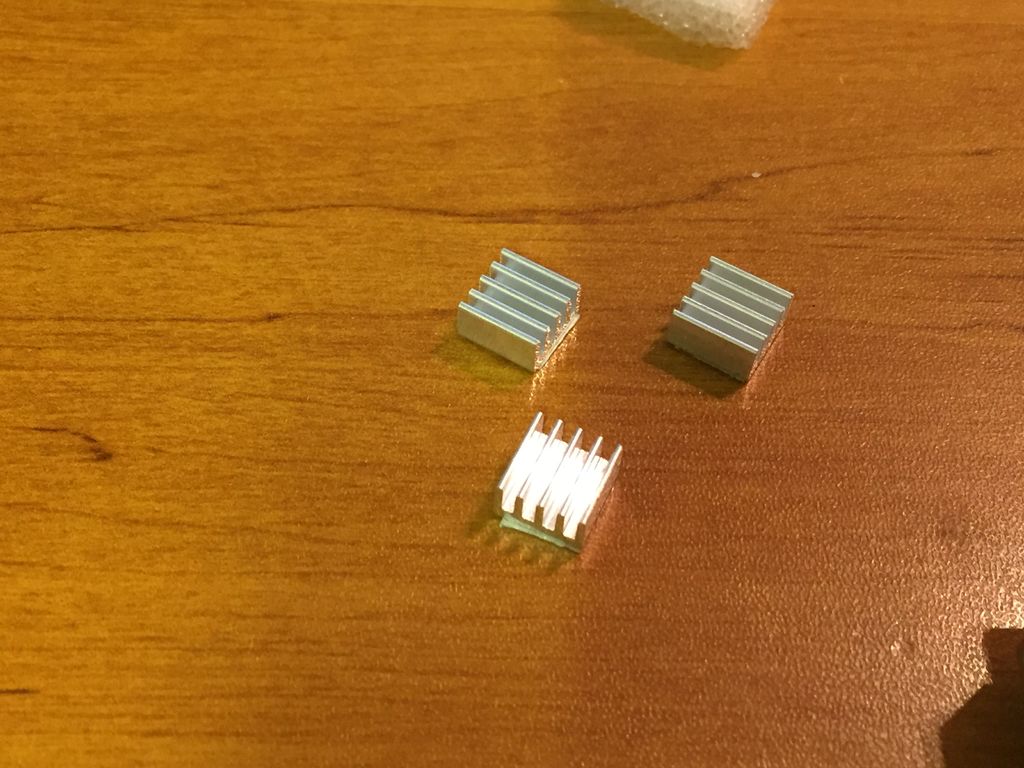

Электроника: теплоотвод шагового двигателя

Вам нужен радиатор, без него двигатель будет пропускать шаги.

Шаг 19

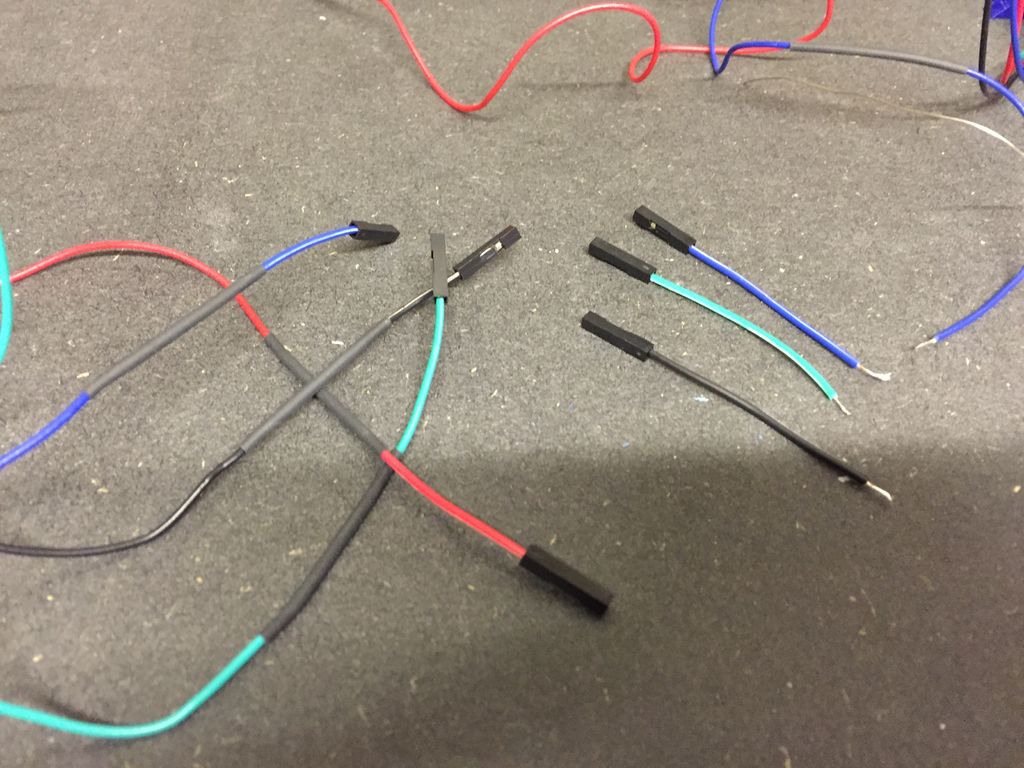

Электроника: паяем коннекторы к проводам двигателей

Можно купить готовые коннекторы и соединить двигатели с шилдом CNC, но нужно будет ждать доставку и это не так просто.

Я предпочитаю купить готовые коннекторы мама-мама, разрезать их на две части и спаять с шилдом…

Шаг 20

Электроника: пробный запуск

Пришло время провести испытание:

- подключите двигатели к шилду CNC

- включите питание

- загрузите GRBL на Arduino и заставьте механизм двигаться

Если механизм работает, пора приступать к следующему шагу.

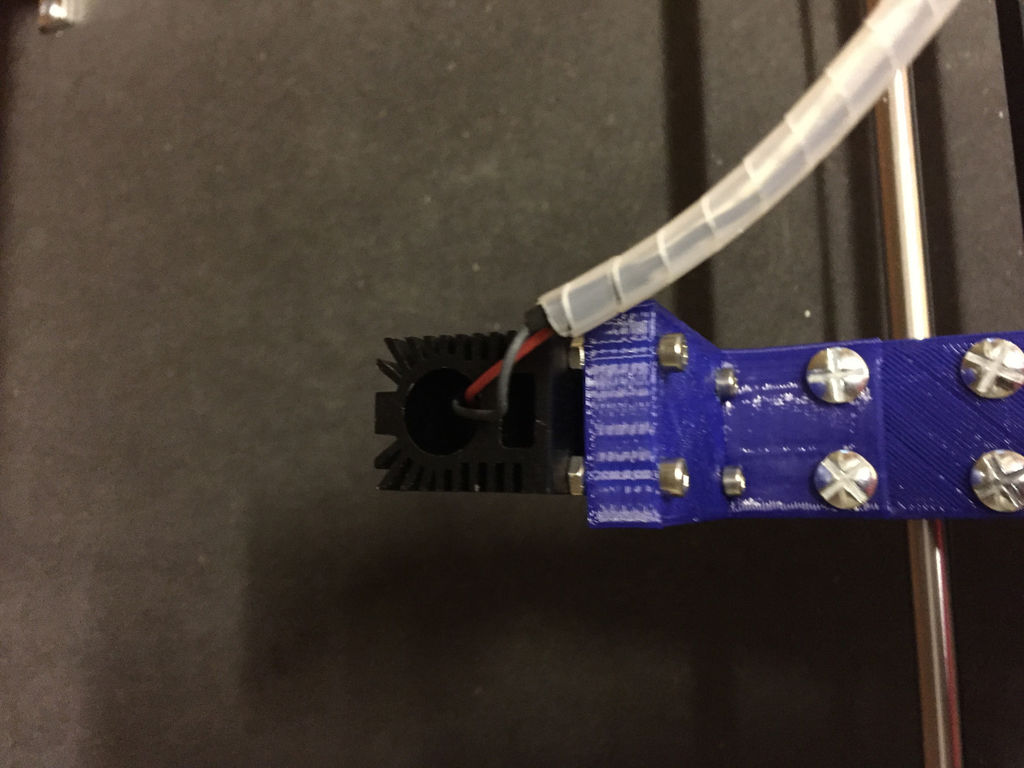

Шаг 21

Устанавливаем крепление лазера

- напечатанное на 3Д-принтере крепление для лазера

- 4 винта М3 с гайками

- радиатор

- лазерный модуль

Радиатор не должен соприкасаться с креплением лазера, так как оно пластиковое, а радиатор сильно нагревается.

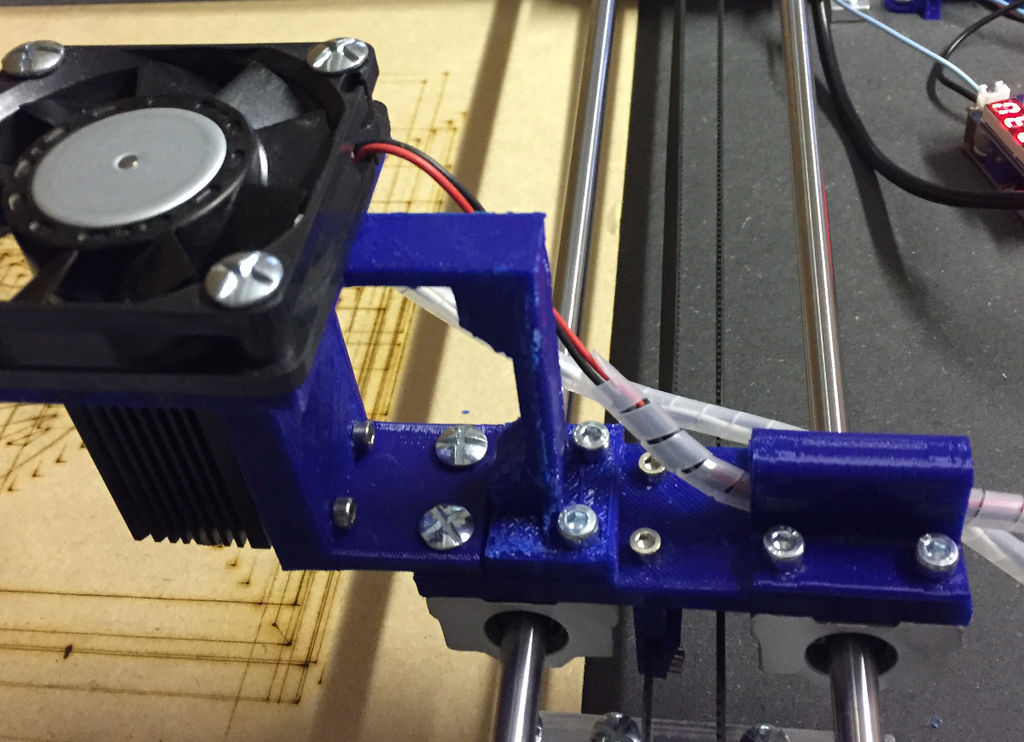

Шаг 22

Устанавливаем крепление вентилятора

Теперь сделайте следующее:

- просверлите 4 отверстия в креплении

- вставьте винты в отверстия

- закрепите вентилятор

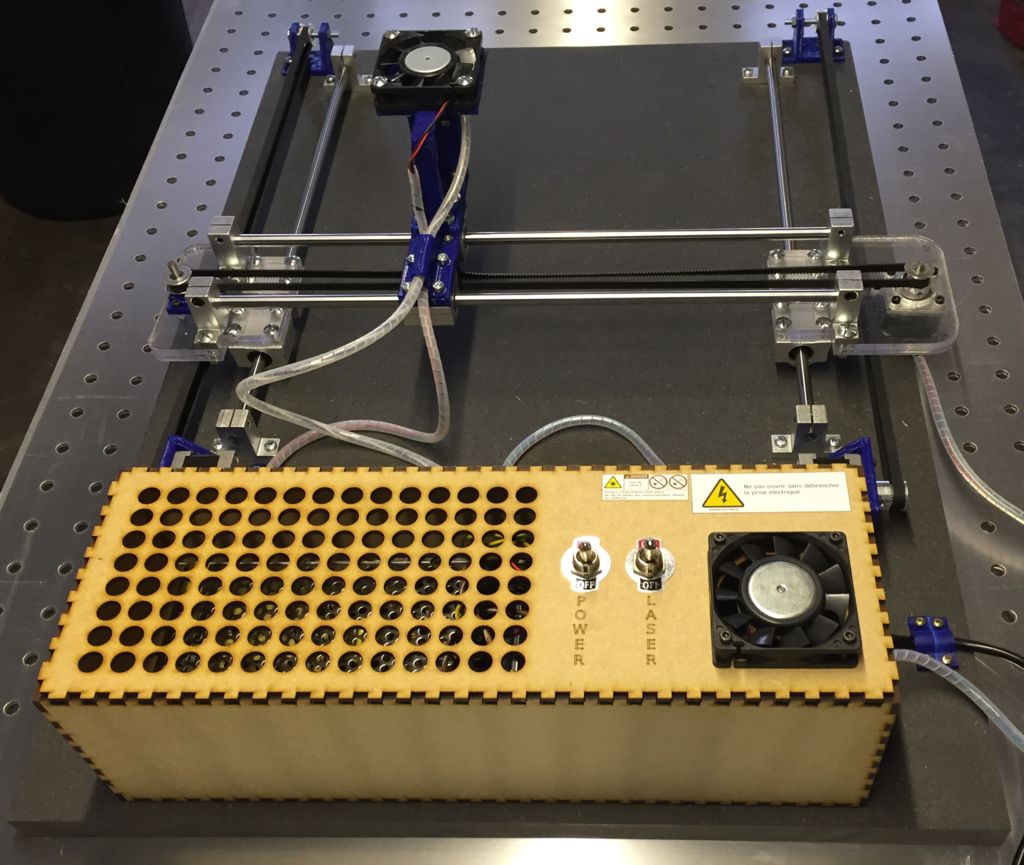

Шаг 23

Корпус с прорезями, сделанными лазером, я сделал с помощью он-лайн программы MakerCase.

Шаг 24

Шаг 25

Я доработал крепление вентилятора для лучшего охлаждения, файл STL приложен. Просто напечатайте крепление на 3Д-принтере и замените им старое крепление.

Шаг 26

Я усилил ось Y, чтобы увеличить точность на ней. Также я заметил, что ось Х получилась более точной, и не могу найти этому причину.

Усиление не очень работает, но после него для нормальной работы по оси Y хватает одного мотора, поэтому левый мотор я снял.

Новое испытание показало, что после изменений работа по оси Y стала такой же точной, как и по оси Х.

Рекомендую такую доработку.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Источник