- Токарный станок по дереву своими руками: описание, чертеж, видео

- Введение

- Оригинальная идея

- Подготовка к работе

- Инструмент

- Материал и комплектующие

- Основные конструктивные элементы

- Изготовление токарного станка

- Основание (рама и шпиндельная коробка)

- Передняя и задняя бабки

- Подручник

- Изготовление деталей

- Сборка

- Заключение

- Итог

- Габаритные размеры станка

- Чертежи заготовок

- Видео

- Каретка токарного по дереву

Токарный станок по дереву своими руками: описание, чертеж, видео

Токарный станок открывает большие возможности перед мастером, и, прежде всего, это создание различных заготовок округлых форм, созданных при вращении самой заготовки вокруг некоторой оси вращения. В настоящей статье мы опишем один из вариантов токарного станка, выполненного на базе обычной дрели.

Введение

На токарном станке по дереву можно изготовить различные заготовки и готовые изделия – это и различные палочки, цилиндры, тарелки, бочонки и пр., которые могут быть использованы в строительстве, ремонте, при изготовлении различных декоративных изделий, моделировании и пр. Покупка большого токарного станка – дело хлопотное и дорогостоящее. Ниже представлен вариант самостоятельного изготовления такого станка из подручных материалов. Весь процесс создания разбит на операции и по каждой из них приведены комментарии фото, а в конце есть полное видео всего процесса. Изготовление самодельного токарного станка по видео существенно упростит понимание идеи и технологических решений. В конце статьи приведены чертежи токарного станка сделанного своими руками.

Оригинальная идея

Оригинальность идеи заключается в том, что наш самодельный токарный станок будет делаться на базе ранее описанного сверлильного станка (см. статью « Самодельный сверлильный станок из дрели (шуруповерта). Описание, чертежи, видео. »), а также на базе того же сверлильного можно создать еще два других станка, которые описаны в статьях:

В них также подробно расписаны все технологические операции создании, есть фото и видео. Таким образом, получается, что все четыре станка имеют одну общую базу – это довольно удобно, универсально и унифицировано.

|  |  |

| Сверлильный | Рейсмусовый | Шлифовальный |

В случае необходимости, имея под рукой все комплектующие, можно по мере надобности собирать или разобрать нужный в данный момент станок.

Подготовка к работе

К работе нужно подготовиться, чтобы не получилось, что дойдя до половины всех работ, выяснится, что что-то забыто, упущено или отсутствует. Поэтому рекомендуем сначала ознакомиться с материалом данной статьи и проверить наличие всех необходимых материалов, инструментов и технологических оснасток. Для этого при описании процесса изготовления все детально расписано и разобрано по операциям.

Инструмент

Для изготовления токарного станка по дереву из дрели потребуется следующий инструмент:

- Распиловочный станок или циркулярная пила.

- Электролобзик.

- Болгарка (если по правильному, то углошлифовальная машинка (УШМ).

- Шуруповерт или дрель.

- Шлифовальный станок.

- Ручной инструмент: струбцины, отвертка, молоток, угольник, разметочный карандаш и пр.

Материал и комплектующие

Для изготовления станка по дереву своими руками потребуется следующие материалы и комплектующие:

- Фанера 15 мм.

- Сосновый массив;

- Крыльчатая гайка;

- Крепеж: болт М6, саморезы различной длины.

Основные конструктивные элементы

Конструкция самодельного токарного станка на базе дрели состоит из деталей:

- Основание:

- Рама;

- Шпиндельная коробка;

- Передняя бабка и задняя бабка;

- Подручник с кареткой;

- Дрель.

Изготовление токарного станка

Для описания всего процесса создания токарного станка по дереву своими руками, мы выделим несколько этапов и сгруппируем работы по конструктивным элементам. В настоящем описании будут фото и видеоматериалы.

Основание (рама и шпиндельная коробка)

Как уже было сказано выше, то часть конструктива использовано от ранее описанного сверлильного станка. Поэтому в данном материале мы не будем этого делать заново, и просто предлагаем открыть статью « Самодельный сверлильный станок из дрели (шуруповерта). Описание, чертежи, видео. » – там все подробно описано.

Таким образом, считаем, что рама и шпиндельная коробка готовы и имеют следующий вид.

Передняя и задняя бабки

Обе бабки являются силовыми элементами, поэтому им потребуется большая прочность. Чтобы ее обеспечить, необходимо склеить даже не два, а три слоя фанеры для одной заготовки. Габаритные размеры обеих бабок составляет 120 х 160 мм.

Далее нужно придать требуемую форму заготовкам, чтобы получились полноценные детали. Чертежи всех деталей собраны в разделе «Заключение / Чертежи заготовок». Это можно сделать либо на циркулярной пиле, либо на любом другом распиловочном станке. В итоге получаются вот такие детали.

Теперь нужно к ним собрать направляющие размером 100 х 40 х 30 мм, а именно приклеить и усилить соединение саморезами. Лучше всего разметку и выравнивание сделать «по месту», то есть берем два бруска указанных размеров, устанавливаем в среднюю часть рамы, наносим клей и устанавливаем на них бабки, выравниваем и фиксируем струбцинами.

После высыхания клея фиксируем место соединения дополнительно тремя саморезами.

Теперь нужно установить бабки и зафиксировать. Для этого нужно просверлить в направляющих отверстия под винт, установить их в проектное положение, вставить снизу винт, установить прижимающую планку и затянуть винт сверху гайкой. Гайка может быть крыльчатой с небольшой рукояткой.

Далее сверлим по месту отверстия в обоих деталях, но в одной бабке сверлим отверстие под центр (простое сквозное отверстие), а в другой бабке кроме простого сквозного отверстия, делаем перьевым сверлом (можно использовать сверло Форстнера) посадочные места (не сквозные. ) для двух подшипников с обеих сторон заготовки.

После чего запрессовываем подшипники в посадочные места.

Теперь необходимо сделать центр и шпиндель. Для изготовления обеих деталей будем использовать резьбовую шпильку M8 или M10. Для изготовления как центра, так и шпинделя, шпильку нужно заточить.

Для изготовления шпинделя нужно взять удлиняющую гайку и сточить болгаркой окончание так, чтобы получились цепляющие зубцы.

Затем собираем шпиндель – накручиваем контргайку, затем удлиняющую гайку, которой мы придали специальный вид коронки и контрим их так, чтобы края зубцов удлиняющей гайки были на одном уровне с острием заточенной шпильки (вала шпинделя). Потом устанавливаем шпильку в подшипники и одним концом в патрон дрели.

Для исключения произвольного выхода шпильки из посадочного места нужно установить две законтренные гайки на участке от патрона до первого подшипника. Причем эти гайки должны быть вплотную к подшипнику.

Теперь приступаем к изготовлению центра для задней бабки. Как было сказано выше, ее конец мы заострили. Для ее подачи (вращения) можно сделать небольшой круг из фанеры, например с помощью корончатого сверла (коронки) и запрессовать крыльчатую гайку.

В нее вкручиваем шпильку и контрим гайкой.

Далее такую же крыльчатую гайки запрессовываем на задней бабке и устанавливаем центр в бабку.

Устанавливаем бабку в проектное положение на раму.

Подручник

Подручник служит для опоры режущего инструмента (резцов). Важна его прочность, а также простота и гибкость в изменении положения для большего удобства в работе.

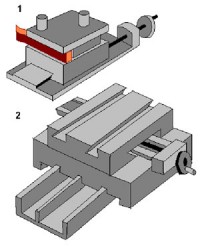

Подручник состоит из четырех основных деталей:

Изготовление деталей

Для изготовления ложе нужно взять заготовку из фанеры размерами 160 х 100 мм и выпилить на лобзиковом станке необходимую форму.

Каретка делается из цельного бруска размерами 70 х 40 х 40 мм. В центре по продольной оси сверлится отверстие под крепежный винт, который позволит в дальнейшем поворачивать ложе.

Брус с прорезью изготавливается из бруска размерами 230 х 40 х 30 мм. Прорезь необходимо сделать на лобзиковом станке длиной 105 мм.

Прижимная планка с болтом используется от сверлильного станка – она там фиксировала сверлильный стол, поэтому описывать ее не будем.

Сборка

Каретка и ложе должны быть соединены очень прочно между собой, поэтому используем несколько саморезов и клей.

Соединение их с брусом с прорезью делается подвижным на винте для обеспечения возможности поворота ложе относительно вертикальной оси.

Таким образом, получаем подручник в сборе.

После его установки, наш самодельный токарный станок готов.

… и можно приступать к работе на станке.

Заключение

Итог

Мы своими руками сделали сверлильный станок из дрели, приложили фото всех технологических операций! Если следовать всем инструкциям, описанным выше, то получиться незаменимый инструмент, который по праву займет свое достойное место в Вашей мастерской.

Габаритные размеры станка

Приведем таблицу с габаритными размерами самодельного токарного станка из электродрели:

| Параметр | Значение |

| Длина | 290 мм |

| Высота | 240 мм |

| Ширина | 600 мм |

Чертежи заготовок

Приведем чертеж деталей самодельного сверлильного станка, описанного выше.

Видео

Видео, по которому делался этот материал:

Источник

Каретка токарного по дереву

Устройство токрного станка

Токарные работы возможны лишь при наличии специального оборудования. Существует много конструкций и приспособлений на базе электродвигателя, которые можно назвать токарным станком.

Токарный станок был первой машиной для механической обработки древесины. Он вошел в обиход на 500 лет раньше двуручной пилы и на 1000 лет раньше рубанка. На протяжении почти трех тысячелетий токарный станок был единственным устройством, обеспечивающим полную обработку древесины – от грубо обработанной заготовки до готового изделия или его детали.

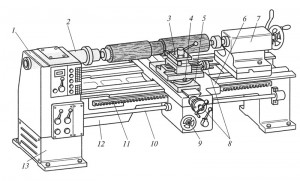

Токарный станок состоит из следующих основных частей (см. рис.1).

Рис. 1. Устройство токарного станка : станина ( 1, 2 тумбы), 3 — направляющая, 4 – задняя бабка, 5 – каретка с суппортом и резцедержателем, 6 – передняя бабка, 7 – шпиндель,

8 – электродвигатель. 9 – ременная передача, 10 – подручник.

Станина — опорная часть станка – выполнена из двух тумб, на которых размещена горизонтальная часть – направляющая — на ней крепятся суппорт, передняя и задняя бабка.

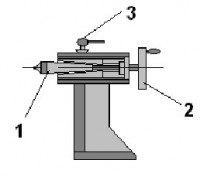

Задняя бабка служит опорой для обработки длинных заготовок (рис. 2). Ее можно перемещать по направляющим и устанавливать в необходимое положение. В верхней части бабки помещается пиноль, в которую вставляется центр или патрон для крепления сверл. Центр может быть вращающимся или неподвижным. Пиноль перемещается вдоль оси с помощью маховика.

Рис. Задняя бабка, 1 – центр, 2 – маховик,

Каретка с суппортом необходима для крепления резцов и их перемещения при обработке заготовок вручную и механически. Каретка может перемещаться в осевом и продольном направлениях (рис. 3).

Рис. 3. Узлы токарного станка

2 – поперечные и продольные салазки

В передней бабке на двух подшипниках вращается рабочий вал – шпиндель. На шпинделе устанавливаются различные приспособления для надежного крепления материала при обработке.

При работе без каретки применяют подручник, который служит опорой для режущего инструмента при обработке заготовок.

Устройство токарного станка с механической подачей суппорта

Рис. 4. Токарный станок с механической подачей суппорта

1-передняя бабка; 2- шпиндель; 3- резцедержатель; 4- дополнительный продольный суппорт; 5-поперечный суппорт; 6- продольный суппорт; 7- задняя бабка; 8,9-маховики; 10- ходовой вал; 11- рейка 12- станина; 13- тумба

Тумбы 13 поддерживают станину 12, на которой установлены передняя бабка 1, суппорты 4,5,6 и задняя бабка 7. шпиндель 2 приводится во вращение от двухскоростного электродвигателя через клиноременную передачу, которые размещены в передней бабке 1. шпиндель вращается с частотой 250-2500 об/мин. Продольный суппорт 6 приводится в движение от шкива, укрепленного в шпинделе, через ременную передачу, коробку передач, ходовой вал 10 и зубчато-реечную передачу с рейкой 11. Кроме того его можно перемещать вручную маховиком 9. режущий инструмент закрепляют в резцедержателе 3, который выполнен поворотным и приводится в движение поперечным суппортом5 и дополнительным суппортом 4 вручную маховиком 8.

1. Ветошкин Ю.И., Старцев В.М., Задимидько В.Т.

Деревянные художества: учеб. пособие. Екатеринбург: Урал. гос. лесотехн. ун-т. 2012.

Источник