Можно ли самому сделать клееный брус

Новая технология зачастую превосходит традиционный материал, это факт. И если речь заходит о клееном брусе, однозначно, что по своим характеристикам он превосходит брус обычный. Этот строительный материал производят в заводских условиях, а можно ли сделать его своими руками? Согласитесь, это было бы значительной экономией средств. Оказывается, нет ничего невозможного!

Незаменимый материал для ремонта

Если вам нужен клееный брус для небольшого объёма работ, то сделать его самостоятельно не составит труда.

Этот материал станет незаменимым при строительстве небольших объектов, например беседки или веранды. Кстати, клееный брус может стать отличной основой для мебели ручной работы или отделки интерьера.

При изготовлении бруса важно использовать качественный современный клей, который обеспечивает прочный шов.

Кроме того, нужно внимательно подбирать ламели по расположению годовых колец: для склеивания нужны разнонаправленные волокна, только тогда готовый брус не будет деформироваться.

Как подобрать материалы для клееного бруса

Есть несколько важных моментов, от которых будет напрямую зависеть качество готового изделия. Главное, чтобы доска была хорошо просушена – влажность не более 15 %. И показатель этот должен быть одинаковым для всех ламелей. Допустима разница не более чем в 4 %.

Толщина доски для сборки клееного бруса – 50 мм. Для этой цели подходит сосна, пихта, лиственница, кедр. Если для вас важен внешний вид бруса – на наружную часть используйте ценные породы дерева, внутри – что попроще и подешевле.

Чтобы качественно обработать древесину, вам потребуется столярный станок.

И наконец, доски для сборки должны быть ровными, без волны или вмятин.

Для изготовления клееного изделия потребуется качественный клей с основой из резорцина, полиуретана или меламина.

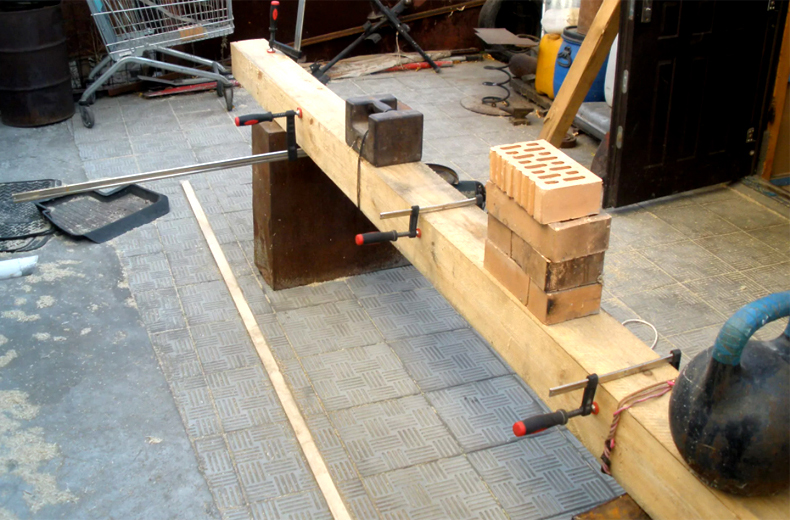

Для склеивания бруса нужно подготовить несколько струбцин, циркулярную пилу, шлифмашину, угольник и рулетку. Наносить клей нужно кистью, потребуется ещё средство для обезжиривания.

Технология сборки клееного бруса

Сначала нужно подобрать ламели: их отбирают, отбраковывая повреждённые экземпляры. Нужно определить, какие доски пойдут на внутреннюю часть, какие – на наружную. Сначала складывают их, как они будут лежать в изделии, обращая внимание на расположение волокон. Снаружи подбирают ламели, у которых чётко выражены годовые кольца.

Затем детали заготовки обрабатывают крупным наждаком так, чтобы поверхность стала шероховатой, и обезжиривают растворителем.

Следующий этап – нанесение клея. В среднем на куб леса уходит около 10 л клея. Клей наносят кистью слоем в 2-3 мм, соединяют ламели. Чтобы детали не смещались, по центру доски ставят шпонку.

Важно производить все работы в помещении с комнатной температурой и при высыхании не допускать резких перепадов температурного режима.

Финишная обработка бруса

Готовый брус нужно подвергнуть финишной обработке. Для этого вам потребуется столярный станок или циркулярная пила.

При желании вы можете обработать его морилкой или антисептическим составом. Рекомендуется нанести пропитку для защиты от влаги.

В дополнение – небольшой практический видеоролик:

Источник

Изготовление клеёного бруса

В процессе отделочных работ нередко используют клееный брус. Такой высокотехнологичный продукт можно приобрести в специализированных магазинах или сделать самостоятельно. Данный материал отличается лучшей устойчивостью к механическим воздействиям и нагрузкам. Сегодня мы поговорим о том, как изготовить такую клееную основу.

Как делают на производстве?

Клееный брус делают на производстве в несколько отдельных этапов. Технология изготовления включает в себя несколько стадий.

- Сортировка дерева. Прежде всего, отбирают наиболее подходящую древесину из всего ассортимента для дальнейшей обработки. Выбранный материал разделяют на отдельные группы в зависимости от типа, сорта, размера и других важных характеристик.

- Просушивание. На этом этапе производства отобранный материал размещают в специальных сушильных камерах, которые оснащаются особыми механизмами. В них пиломатериалы просушиваются до выставленных заранее значений.

- Формирование заготовок. Данная стадия объединяет два процесса: просушенный пиломатериал отправляется на специальные станки, где удаляются все неровности и прочие дефекты с поверхности, а также происходит нарезка древесины на ламели, которые впоследствии сращиваются по длине. Чаще всего это делается с использованием ЧПУ.

- Склеивание. Далее все полученные заготовки смазываются особым экологически чистым клеевым составом, затем поверхности присоединяются друг к другу, их прижимают при помощи мощной установки с прессом. Клей будет проникать во все поры пиломатериала, прочно скрепляя материал между собой.

- Профилирование. Заготовки бруса нарезаются по длине и тщательно строгаются. Позже они снова отправляются на станки, где в материале вырезаются необходимые замковые элементы.

- Упаковка. На заключительном этапе производства готовый клееный брус упаковывают, чтобы защитить его от загрязнений и возможных механических повреждений.

Чем можно склеить?

Для того чтобы соединить древесные поверхности между собой в процессе изготовления, можно использовать различные клеевые составы. Существует несколько наиболее популярных среди производителей смесей: полиуретановая, меламиновая, резорциновая, EPI. Клей следует подбирать, учитывая скорость высыхания, токсичность, расцветку. Качественный состав должен равномерно распределяться на деревянной поверхности, быстро отвердевать.

Помните, что в условиях повышенной влажности используется только полиуретановая масса.

Как сделать своими руками?

Клееный брус можно сделать и самому в домашних условиях. Для начала нужно подобрать подходящий для этого материал. Можно взять практически любую деревянную основу любой породы. Самым экономичным является хвойный вариант обрезного типа. Лучше всего подобрать уже готовые доски, чтобы не делать распил материала. Для формирования профилированного бруса рекомендуется использовать лиственные породы древесины с красивой и необычной текстурой. Можно также взять комбинированный материал с лицевой частью, сделанной из редкой породы дерева.

Когда основа будет подобрана, можно начинать изготавливать конструкцию. Наиболее эффективный результат сможет дать специальная сушильная камера. Но место для процедуры допустимо оборудовать и в гараже. Нередко влажный пиломатериал помещают под навесы либо в хозяйственные постройки. Сушка в естественном виде будет длиться несколько месяцев. Для сушки иногда используют и простой вентилятор или обогреватель. Но в любом случае помещение, в котором находится древесина, должно хорошо проветриваться.

Дерево лучше заранее огородить от воздействия ультрафиолетового излучения.

При сушке материал лучше укладывать в горизонтальном положении. По высоте ряды нужно разделить при помощи специальных прокладок одного размера. В качестве таких прокладок чаще всего берутся высушенные небольшие бруски, они должны быть уложены перпендикулярно слою. В процессе сушки необходимо регулярно проверять уровень влажности древесного материала. Когда он достигнет 10-13%, дерево можно будет использовать для дальнейшей обработки. Контроль за уровнем влажности лучше осуществлять при помощи влагомера.

Далее производится заготовка ламелей и подготовка конструкций к склеиванию. Для оборудования подходящего места для обработки понадобится строгальный аппарат, а также циркулярная пила. Сращивать дерево по технологии шип-паз не рекомендуется. При помощи строгального станка формируют ламели нужной формы, после этого создают торцевые части циркулярной пилой (припуск должен составлять 50 миллиметров). Затем проводится сортировка на внутренние и лицевые элементы.

Позже осуществляют сборку. Для того чтобы предотвратить возможное смещение деталей, можно воспользоваться специальными шпоночными соединениями. Место под шпонку формируют в центральной части. Профессионалы рекомендуют на лицевую часть укладывать материал с более четким природным рисунком. Далее можно приступить к склеиванию готовых частей. В домашних условиях допустимо воспользоваться любым подходящим клеем для дерева. Лучше отдать предпочтение экологичным составам.

Склеивание надо проводить при комнатной температуре в проветриваемом помещении. На один кубический метр должно приходиться примерно 10 литров клеевого состава. Ламели следует складывать в установленном порядке. Клеевой раствор лучше наносить специальной кистью. Толщина слоя не должна быть меньше 2-х миллиметров. Собранную полную конструкцию скрепляют с помощью струбцин винтового типа. Они должны располагаться на расстоянии 40-45 см друг от друга. Под крепежи лучше положить дополнительные прокладки, изготовленные из многослойной фанеры.

В инструкции к клею должен указываться период, в течение которого масса полностью сможет затвердеть. После проведения процесса склеивания при помощи строгального агрегата убираются все образовавшиеся излишки состава. Брусу еще раз придают заданные нужные размеры.

Для финишной чистовой обработки стоит использовать шлифовальную машинку либо наждачный материал. После этого проводится профилирование и заключительное торцевание готовых конструкций. Для нарезки профильных элементов преимущественно используется фрезерный станок. При наличии специальных насадок можно сформировать профиль даже самой сложной формы.

Пазы для самодельной конструкции можно выпиливать при помощи пилы. При проведении финишного торцевания образцам придают необходимые размеры, торцы обрабатывают с помощью шлифовальной машинки либо наждачного материала. Сделанный профилированный клееный брус в конце декорируют древесным специальным маслом и морилкой. Иногда такие поверхности искусственно «старят» при помощи особых пигментов, можно сделать красивую имитацию рельефа.

Брус, который предназначается для оформления внешней отделки, нужно дополнительно пропитать влагостойкими и антисептическими средствами. Данные составы позволят продлить срок службы деревянных конструкций.

В следующем видео представлено производство клеёного бруса для строительства домов.

Источник