- Лазерная обработка дерева изделия

- Древесина

- Обработка древесины с помощью технологии цифровой лазерной обработки материалов (Digital Laser Material Processing, DLMP ® )

- Древесина и технологии DLMP ®

- Абляция материала

- Лазерная гравировка

- Модификация материала

- Лазерная маркировка

- Комбинированный процесс

- Вопросы охраны окружающей среды, здоровья и обеспечения безопасности

- Лазерная резка дерева

- Технология лазерной резки дерева

- Устройство лазерного станка по дереву

- Обрабатываемая древесина

- Области применения

Лазерная обработка дерева изделия

Древесина

Обработка древесины с помощью технологии цифровой лазерной обработки материалов (Digital Laser Material Processing, DLMP ® )

Древесина — это общее название волокнистых конструкционных материалов, получаемых из стволов, корней и ветвей деревьев. Все деревья по виду делятся на две широкие группы: хвойные (голосеменные) и лиственные (покрытосеменные). С точки зрения лазерной обработки древесину можно также классифицировать по ее плотности. На плотность в основном влияют виды деревьев. Например, железное дерево очень плотное, а бальза очень легкая. Однако свою роль в уплотнении древесных волокон играют также и другие факторы, такие как климат и почвенные условия.

Древесина — это, пожалуй, самый универсальный натуральный продукт, используемый всеми цивилизациями на протяжении веков благодаря ее эстетичности и физическим свойствам. Она жесткая, но ее форму можно изменять посредством температуры, влажности и механических методов. Древесина удароустойчива и имеет хорошее соотношение прочности и веса. Однако многие из этих свойств являются анизотропными, и максимальная полезность и красота достигаются, когда древесное волокно ориентировано перпендикулярно поверхности.

Кедр, пробковое дерево, пихта, сосна, секвойя, ясень, береза, вишня, красное дерево, клен, дуб, тополь, тик, орех

Древесина и технологии DLMP ®

На химическом уровне древесина состоит из целлюлозы и лигнинов. Эти органические материалы относятся к самым распространенным на Земле. При взаимодействии с энергией лазера эта химическая структура подвергается частичному сгоранию. Основными факторами, влияющим на результаты применения технологии цифровой лазерной обработки материалов (Digital Laser Material Processing, DLMP®) к древесине, являются ее плотность и однородность плотности. Это объясняется далее в разделах, посвященных процессам обработки.

Наиболее полезными эффектами применения лазерной энергии к древесине являются абляция материала и изменение материала. Каждый из этих процессов обсуждается в соответствующем разделе ниже.

Абляция материала

Абляция материала представляет собой физический процесс удаления материала. Материал удаляется полностью от верхней до нижней поверхности материала или частично от верхней поверхности до заданной глубины.

Все виды древесины отлично поглощают энергию CO2-лазера (длина волны — 10,6 мкм). Когда древесина поглощает энергию лазера, она быстро преобразует оптическую энергию в молекулярные колебания (тепло). Достаточный уровень нагревания приводит к быстрому разложению и сгоранию. Материал, непосредственно попадающий в зону лазерного луча, удаляется в виде пара и мелкодисперсных частиц. Материал, расположенный за пределами зоны воздействия лазера, поглощает некоторое количества тепла, но его недостаточно для глубокого и полного сгорания и абляции. Эту область термического воздействия часто называют зоной теплового воздействия, или ЗТВ. Состояние поверхности будет варьироваться от темной и липкой до черной и закопченной. Некоторые из этих продуктов сгорания являются водорастворимыми. Это означает, что темный налет можно частично удалить водой и мягкой ветошью или пластиковой щеткой.

Лазерная гравировка

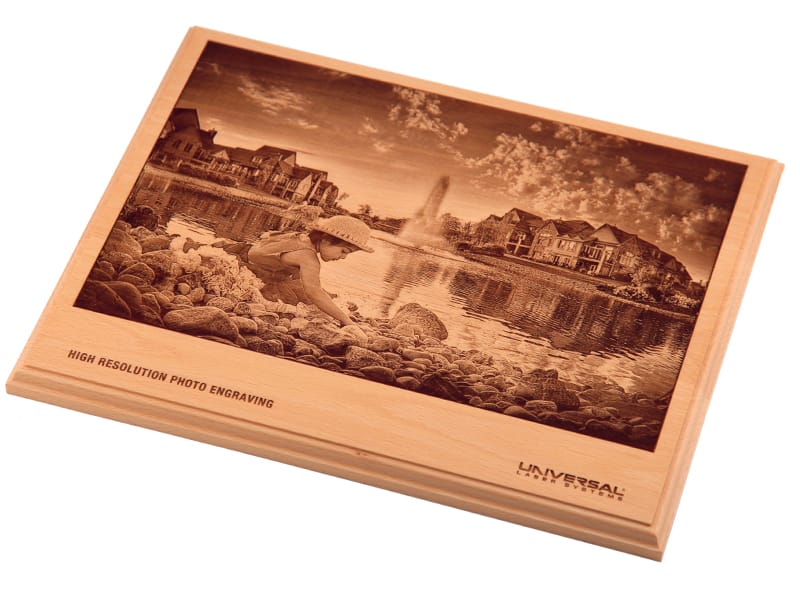

Лазерная гравировка представляет собой процесс, в ходе которого осуществляется удаление материала с верхней поверхности до заданной глубины. Это возможно благодаря точной регулировке лазерной модуляции. Непрерывно изменяя мощность лазера, лазерную гравировку можно использовать для нанесения текстур, фотографий и информации в виде текста и цифр. В этом примере показано, как можно регулировать энергию лазера для удаления материала на контролируемую глубину. При гравировании древесины образуется шлам, как при резьбе по дереву. При высушивании этот шлам затвердевает. Часто бывает желательно очистить верхнюю поверхность и оставить шлам сохнуть в рисках гравировки, так как это повышает контрастность. Однако, чтобы улучшить внешний вид и подчеркнуть текстуру древесины, после гравировки поверхность можно очистить с помощью воды.

Модификация материала

При использовании технологии DLMP для абляции материала прилагается энергия, достаточная для испарения значительного количества материала. При этом остается темный налет, вызванный частичным сжиганием древесных волокон, как обсуждалось ранее. Уменьшая мощность лазера, древесину можно затемнить без существенного удаления материала. Это один из типов изменения материала, который применяется для лазерного маркирования изделий из дерева.

Лазерная маркировка

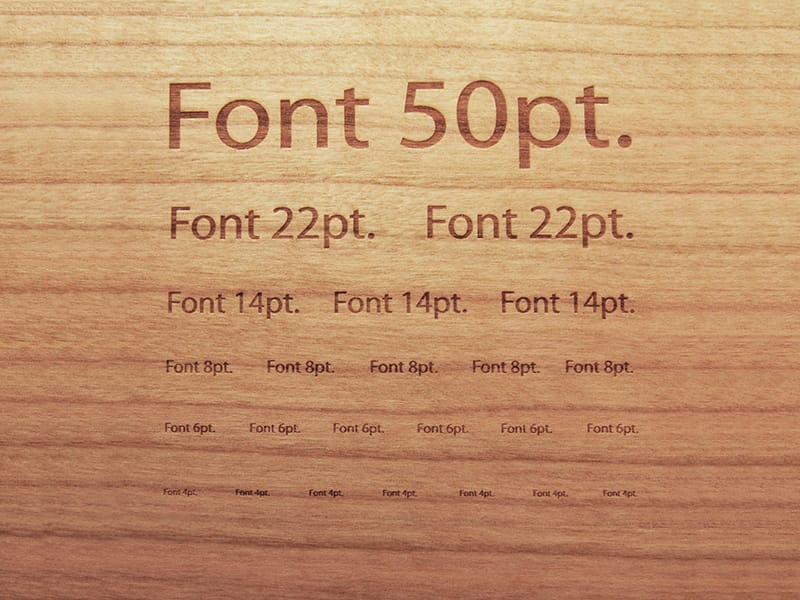

Когда лазерная энергия используется для создания идентификационных меток, считываемых человеком и/или устройством, или информации на материале (например, штрихкода, кода даты/партии, серийного номера или номера детали), этот процесс называется лазерной маркировкой. В примере изображения показан шрифт уменьшающегося размера, созданный лазерной маркировкой на вишневом дереве.

Комбинированный процесс

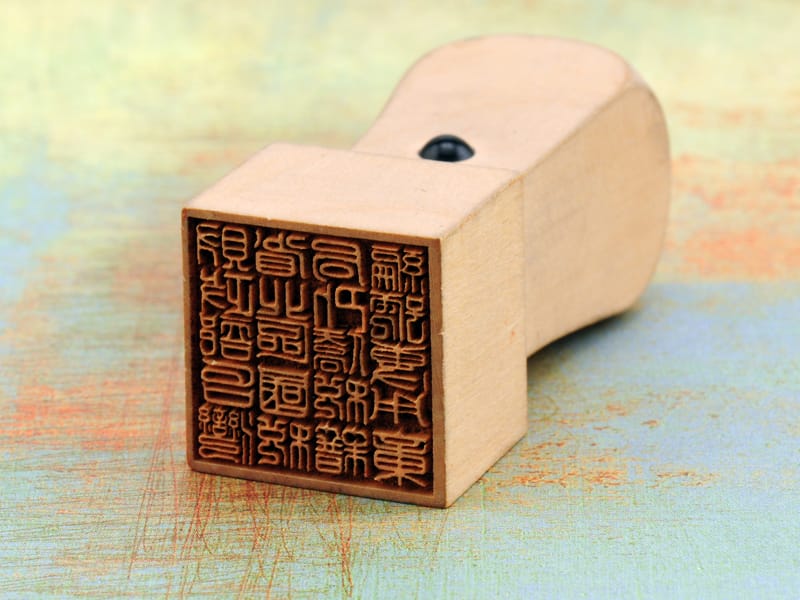

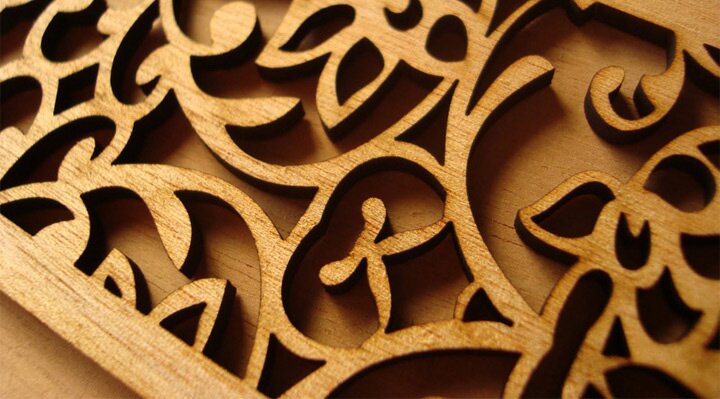

К древесине можно применить множество процессов без перемещений или повторного закрепления материала. Пример демонстрирует, как с помощью технологии DLMP можно в одной производственной операции объединить процессы вырезания квадратных и круглых фигур, гравировки символов и текстур и маркировки мелких деталей на вишневой древесине.

Вопросы охраны окружающей среды, здоровья и обеспечения безопасности

При взаимодействии лазера с материалом почти всегда образуются выбросы газов и/или частиц. При обработке древесины с помощью CO2-лазера образуются пары, содержащие монооксид углерода (угарный газ), акролеин и формальдегид, — в первую очередь от воспламеняющихся целлюлозных соединений. Также будут образовываться другие продукты с высокой температурой кипения и частицы, получающиеся при неполном сгорании лигнинов. Отходы при обработке древесины следует направлять во внешнюю среду. В качестве альтернативы они могут сначала обрабатываться системой фильтрации, а затем выводиться во внешнюю среду. Сгорание древесины присуще лазерной обработке и может создавать открытое пламя. Поэтому процесс лазерной обработки материалов всегда должен производиться под контролем.

Источник

Лазерная резка дерева

Древесина – один из распространенных материалов, широко применяющийся во многих отраслях промышленности. Залог высокого качества готового изделия и минимизации отходов производства – точный раскрой. И достигается он при помощи лазерной обработки.

Это передовая современная технология, основанная на применении газовых (СО2) лазерных станков. Она позволяет получать заготовки высокой точности, с ровными краями, с минимальной финишной обработкой. Станок работает под управлением компьютерной программы, что повышает скорость и точность работ, позволяет идеально повторять требуемый контур, сводит к минимуму отходы. Познакомимся с особенностями данной технологии более подробно.

Технология лазерной резки дерева

Лазерная обработка древесины не требует никаких особых производственных условий и высокой квалификации специалиста. Основной рабочий инструмент – лазерный луч. Он воздействует на обрабатываемую поверхность бесконтактным способом. Попадая на поверхность, луч точечно нагревает ее, приводя к выгоранию волокон древесины. В зависимости от мощности и удаленности источника излучения от поверхности, он может либо полностью прожигать материал, либо частично выжигать его. В первом случае будет выполняться раскрой полотна, а во втором – наноситься гравировка на поверхность. Глубина проникновения устанавливается индивидуально в каждом случае и зависит от особенностей предстоящих работ.

Резать дерево лазером просто и быстро, вне зависимости от его размеров, вида, толщины. Но, не стоит забывать, что речь идет об обработке легковоспламеняющегося материала. Чтобы предотвратить возгорание, в зону обработки подается охлаждающий поток воздуха или другой среды, способной отводить тепло. Также он позволяет исключить появление нагара, обеспечивая тем самым чистый и аккуратный рез.

Устройство лазерного станка по дереву

- Плата управления. Состоит из преобразователя команд, микроконтроллера, двух контролирующих драйверов и обвязки. Этот блок принимает команды от компьютера, передает их в работу, контролирует выполнение.

- Плата управления. Состоит из преобразователя команд, микроконтроллера, двух контролирующих драйверов и обвязки. Этот блок принимает команды от компьютера, передает их в работу, контролирует выполнение.

- Блока розжига лазерной трубки. В действие трубка приводится благодаря повышению напряжения на выводах свыше 20 кВт. Оно будет подниматься до тех пор, пока не начнет генерироваться разряд. Далее в работу вступает стабилизатор напряжения. Он будет поддерживать напряжение на требуемом уровне, чтобы сохранить разряд.

- Лазерная трубка. Представляет собой стеклянную колбу с тремя полостями. По центральной части подается вода, а в двух других – смесь газов. Используется смесь углекислого газа, азота и гелия. Атомы газа, взаимодействуя друг с другом и под действием внешнего электромагнитного поля, начинают излучать фотоны. Обратная связь обеспечивается оптическим резонатором.

- Система зеркал. Выходя из лазерной трубки, излучение попадает на систему зеркал и фокусирующую линзу. Благодаря этому поток энергии фокусируется в пятно малого размера.

Также в конструкции установки предусмотрен стол, на котором будет размещаться заготовка. Охлаждение трубки при лазерной резке древесины может осуществляться при помощи чиллера, помпы или системы обдува. Они позволяют избежать чрезмерного обугливания шва, снижают температуру в точке реза, отводят пыль и другие загрязнения с места реза.

Обрабатываемая древесина

- Мягкие сорта древесины: бальза, тополь и пр. Обрабатывается более низкой мощностью. При гравировке дает минимальную контрастность.

- Твердые сорта древесины: вишня, дуб и пр. Для резки и гравировки требует более высоких мощностей. Гравировка получается более контрастной.

- Шпон. Натуральное покрытие позволяет работать с этим материалом так же, как и с обычной древесиной.

- Фанера. Она состоит минимум из трех слоев древесины, спрессованных или склеенных между собой под углом 900. При выборе фанеры важно учитывать не только характеристики самой древесины, но и используемого клея. Желательно применять материалы на белой клеевой основе.

- МДФ, ДСП. Они изготавливаются преимущественно из мягких сортов древесины. Благодаря идеально ровной и гладкой поверхности, такие панели представляют собой идеальный материал для лазерной гравировки и резки.

Обратите внимание: чем более однородным по цвету и структуре будет обрабатываемый материал, тем более четким и качественным будет рез или рисунок.

Области применения

При помощи лазерной резки из древесины изготавливают мебель и другие предметы интерьера, дверные полотна, строительные, отделочные конструкции, декор, сувениры, трафареты, игрушки и многое другое. С ее помощью можно получить очень красивые аксессуары для дома, подставки под горячее и другие кухонные принадлежности, шкатулки, украшения, дизайнерскую упаковку, рамы для картин и пр. Некоторые модели станков позволяют делать трехмерную гравировку, что открывает еще больше возможностей для реализации дизайнерских задумок.

Купить надежные, сертифицированные лазерные станки для обработки древесины с гарантиями можно в компании АО «ЛЛС». Оборудование поставляется по Москве, Санкт-Петербургу, а также в другие регионы РФ, страны Таможенного Союза. Если потребуются дополнительные консультации и помощь в выборе, обращайтесь к нашим менеджерам. Это можно сделать по телефону или через форму обратной связи.

Источник